Исследование металлов и сплавов – процесс определения элементного состава металлических материалов и их структуры аналитическими методами. Они используются для контроля качества сырья и готовой продукции, реверс-инжиниринга изделий, сертификации и диагностики причин разрушения деталей.

Трудно переоценить актуальность данных методов анализа как составной части процессов обеспечения качества, оптимизации производства и импортозамещения в российской промышленности. Речь прежде всего идет о ключевых наукоемких отраслях – машиностроении, металлургии, нефтегазовом секторе, энергетике, авиакосмической индустрии и судостроении.

Информация о химическом составе дает возможность напрямую определить механические, физические и химические свойства сплава, такие как:

-

прочность и твердость – содержание углерода в стали, легирующих элементов (хром, никель, молибден, ванадий)

-

коррозионная стойкость – содержание хрома, никеля, молибдена в нержавеющих сталях и сплавах

-

электропроводность – чистота меди и алюминия для тестирования электрических параметров (чем меньше примесей, тем выше проводимость)

-

свариваемость, обрабатываемость, литейные свойства – определяются содержанием углерода, кремния, серы, фосфора и других элементов

Для чего нужно исследование материалов

Необходимость проведения анализа металлов и сплавов обусловлена различными задачами:

-

Контроль качества и соответствие стандартам (входной и выходной контроль, сертификация)

-

Воссоздание полных аналогов деталей или компонентов при отсутствии КД методами 3D‑сканирования и обратного проектирования

-

Определение марки материала (аудит и экспертиза при проверке оборудования или расследовании причин аварий, сортировка металлолома по маркам)

-

Контроль технологических процессов (в металлургии – в процессе плавки для оперативного внесения корректив, в литейном производстве – для контроля состава расплава перед разливкой в формы)

-

Расследование причин разрушений и дефектов (в том числе: несоответствие марке, предусмотренной проектом; технологический брак из‑за отклонения в составе материала; попадание посторонних элементов в сплав)

-

Научные исследования и разработка новых материалов с улучшенными характеристиками

Анализ металлов и реверс‑инжиниринг

Обратное проектирование отсутствующих или вышедших из строя запчастей и компонентов производственного оборудования – насущная задача практически любого российского предприятия, которое столкнулось с проблемой импортозамещения и локализации производства. В этом случае химический анализ материалов, из которых изготовлены детали, будет начальным и одним из ключевых этапов работы.

В данном случае цель – не просто узнать состав, а раскрыть «рецепт» материала, чтобы понять, как и почему деталь функционирует, как ее воспроизвести или улучшить.

Как исследование металлов используется в процессе обратного инжиниринга

1. Точное определение марки металла

Чтобы воссоздать деталь, мало просто повторить ее геометрию. Инженеру нужно понимать, из какой стали сделана шестерня, какой именно алюминиевый сплав использован в корпусе и т.п. Без точного знания марки металла невозможно воспроизвести деталь с аналогичными свойствами, выбрать правильный режим обработки или предсказать поведение детали под нагрузкой, при нагреве или в агрессивной среде.

2. Раскрытие «секретов» ноу‑хау

Зачастую производители не просто используют стандартную марку, а применяют уникальные запатентованные сплавы или модифицируют стандартные составы для достижения более высоких характеристик. Химанализ помогает раскрыть эти нюансы.

3. Связь состава со структурой и свойствами

Химический анализ никогда не проводится изолированно. Он идет рука об руку с металлографическим исследованием (изучение микроструктуры под микроскопом) и механическими испытаниями (измерение твердости, прочности, ударной вязкости).

В результате, зная состав, структуру и свойства изделия, инженер получает полную картину. Это позволяет не просто воссоздать деталь, но и, возможно, оптимизировать процесс ее термообработки для своего производства.

4. Валидация и поиск альтернатив

Реверс-инжиниринг не ограничивается просто копированием. Его целью могут быть:

-

Подтверждение соответствия: убедиться, что деталь в приобретенном изделии действительно сделана из заявленного материала

-

Поиск более дешевой или доступной замены: по данным химанализа конструктор сможет подобрать эквивалентный материал, что позволит в дальнейшем изготовить полный аналог копируемого изделия. Это особенно актуально, когда оригинальные импортные детали слишком дороги, недоступны для закупки или их поставка затруднена

-

Устранение «слабых мест»: если анализ показывает, что деталь вышла из строя из‑за неоптимального состава (допустим, низкое содержание молибдена привело к коррозии под напряжением), эта информация используется для разработки более надежной версии

Итак, применительно к реверс-инжинирингу химический анализ – не просто получение «списка элементов», а первый и важнейший шаг к расшифровке «ДНК» изделия. Он предоставляет фундаментальные данные, без которых все последующие этапы (3D‑сканирование, расчеты на прочность) могут привести к неудовлетворительным результатам при попытке воссоздания или улучшения продукта.

Что предлагает TWIZE

Специалисты центра экспертных 3D‑решений TWIZE выполняют высокоточное исследование деталей заказчиков, включая анализ различных сплавов и твердости поверхности, предварительные экспертизы и выводы о нанесенных покрытиях, их толщинах, физико-химическом составе, методах термической обработки.

В зависимости от поставленной задачи, мы предлагаем химанализ и как отдельную услугу, и в связке с процессом 3D‑сканирования, реверс-инжиниринга и разработки РКД. Протокол составляет квалифицированный технолог со знанием материаловедения, который также может проконсультировать по подбору аналогов сталей.

Услуги включают:

1. Спектральный анализ химического состава металлов

Один из самых точных и быстрых методов определения химического состава, помогает прогнозировать поведение металла в эксплуатации, его прочность, устойчивость к коррозии, термическую обработку и возможность сварки.

2. Измерение твердости металлов

Оценка прочностных характеристик металла к механическому воздействию. Применяются прямые методы исследования (Бриннелля, Роквелла, Виккерса), позволяющие анализировать как небольшие образцы, так и крупногабаритные конструкции без их разрушения.

Рентгенофлуоресцентный спектральный анализ

Спектральный анализ входит в комплекс мер по определению химсостава металла и его характеристик для выявления преимуществ и недостатков, что необходимо для выбора материала на производстве.

В отличие от устаревшего и менее точного стилоскопирования, спектральный анализ обеспечивает высокую достоверность результатов.

Специалисты TWIZE применяют метод рентгенофлуоресцентного спектрального анализа (РФА). Его принцип основан на явлении флуоресценции: образец облучается рентгеновскими лучами и начинает излучать вторичные волны, характерные для каждого химического элемента. Мы также помогаем определить химический анализ стали, чтобы вы могли точно определить марку и воссоздать нужную деталь на своем производстве.

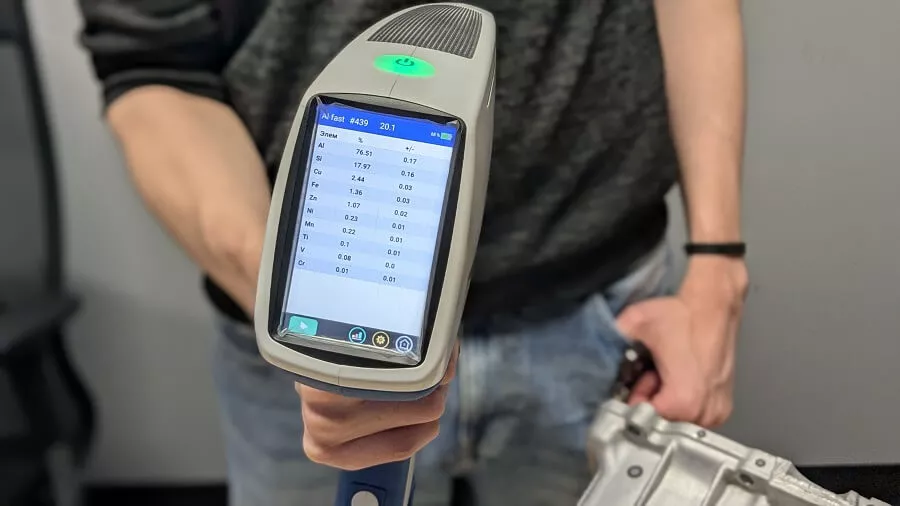

Какое оборудование используется для РФА

Мы проводим исследования с помощью рентгенофлуоресцентного анализатора металлов TrueXR. Анализатор дает возможность быстро и точно определить химический состав металлов, сплавов, катализаторов и руд с размерами элементов от нанометров до сантиметров. В приборе предусмотрена индикация марки сплава по ГОСТ, AISI или DIN, имеется функция экспорта результатов в форматы .PDF и .XLS с персонализацией отчета под компанию. TrueXR работает даже в условиях экстремальных температур, высокой влажности, пыльной среды и недостаточного освещения.

Что именно показывает химический анализ

Спектральный анализ помогает прогнозировать поведение материала в процессе эксплуатации: его прочность, коррозионную стойкость, пригодность к сварке и термообработке. В ходе исследования определяют:

-

Количественный состав: концентрация основных элементов (железо, алюминий, медь, никель, хром и т.д.)

-

Примеси: выявление вредных элементов (сера, фосфор, кислород), ухудшающих механические свойства

-

Легирующие добавки: процентное содержание элементов (марганец, кремний, ванадий), которые повышают прочность и износостойкость

-

Соответствие стандартам: сравнение полученных данных с требованиями ГОСТ, ASTM, DIN и других нормативов

В чем преимущества спектрального исследования перед традиционными методами

Среди известных методов анализа металлов – волнодисперсионный, эмиссионный, пробирный и спектральный. Последний – один из самых точных и быстрых способов определить химический состав металлов. Его основные выгоды:

-

Оперативность получения результатов (считаные минуты, а не часы и даже дни, как в традиционной практике)

-

Высокая точность (выявление даже незначительного содержания примесей, что особенно важно для контроля качества сплавов)

-

Отсутствие разрушений (при спектральном анализе чаще всего не требуется мехобработка образца, иногда следов на поверхности вообще не остается)

-

Автоматизация (минимальное участие оператора, что позволяет снизить риск ошибок)

Какие изделия подходят для спектрального анализа

Метод применим к самым разным металлическим изделиям и заготовкам, включая:

-

Готовые изделия: подшипники, шестерни, крепеж, трубы, листовой металл

-

Металлические сплавы: углеродистые, легированные и инструментальные стали, а также алюминиевые, титановые, медные и никелевые сплавы

-

Заготовки: чугунное, стальное, бронзовое и латунное литье, прокат, профильные трубы

-

Сварные швы и покрытия: для оценки качества сварки или покрытий, нанесенных методом цинкования, хромирования или анодирования

Методы измерения твердости металлов и сплавов

Твердость – это способность материала сохранять целостность после механического воздействия более твердыми телами без разрушения поверхностного слоя в результате деформаций.

Методы контроля твердости металлов разделяют на две категории: прямые, основанные на способности материала сопротивляться внедрению другого, более твердого тела – индентора, и косвенные, в которых оценивается значение твердости металла в зависимости от других физических свойств.

В своей работе мы используем следующие способы:

-

Метод Роквелла (HRA, HRB, HRC): фиксируется глубина вдавливания под нагрузкой. В зависимости от шкалы (A, B или C) применяют алмазный конус или стальной шарик

-

Метод Супер‑Роквелла (HRN, HRT): для тонких поверхностных слоев и небольших образцов

-

Метод Бринелля (HB): применяется для мягких и среднетвердых металлов типа стали, меди и алюминия. Индентор – стальной или твердосплавный шарик, твердость вычисляется по диаметру оставленного им отпечатка

-

Метод Виккерса (HV): альтернатива тесту Бриннеля, подходит для исключительно твердых материалов и тонких покрытий. Используется алмазный индентор в форме пирамиды, а твердость определяется по площади боковых граней отпечатка

-

Метод Шора (HS): для проверки твердости металлов по высоте, на которую после удара отскакивает специальный боек, падающий с определенной высоты

В чем измеряется и как обозначается твердость металлов

В качестве основной единицы измерения твердости чаще всего используется кгс/мм2 – отношение килограмм‑силы на квадратный миллиметр, то есть сила, измеряемая в килограммах и прикладываемая к зоне площади, равной 1 мм2.

Также для обозначений используют буквы, как видно из предыдущего раздела. Первой всегда идет английская H (от «hardness» – твердость), вторая указывает на название конкретного метода – например, HB.

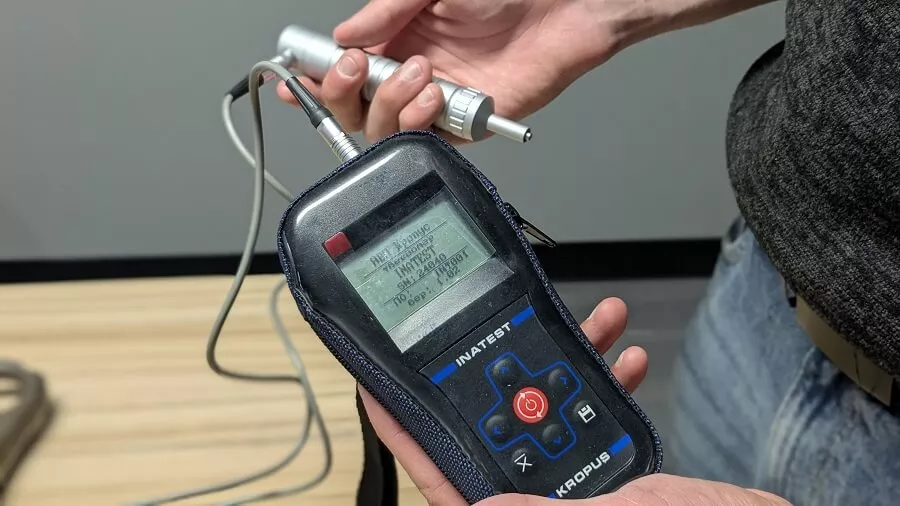

Какое оборудование используется для анализа твердости

В TWIZE применяется комбинированный твердомер ИНАТЕСТ‑УД, который может производить измерения по каждой из вышеуказанных шкал. Служит для определения прочности металлических изделий, сварных швов, упрочненных слоев и гальванических покрытий, внесен в Госреестр средств измерений. Прибор гарантирует стабильные и точные результаты независимо от силы и времени прижатия к образцу. Преимущество устройства – в отсутствии строгих требований к позиции датчика, чистоте и геометрии поверхности.

Практические примеры

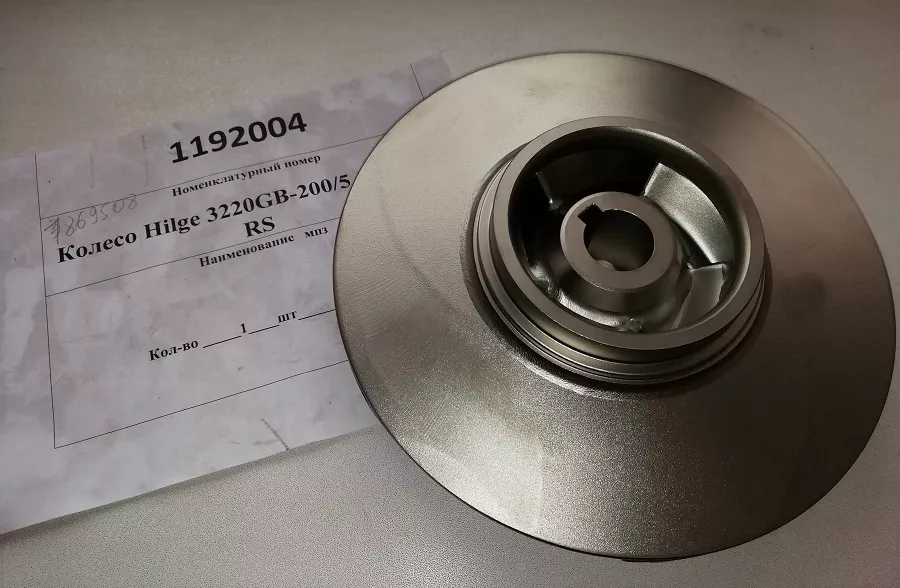

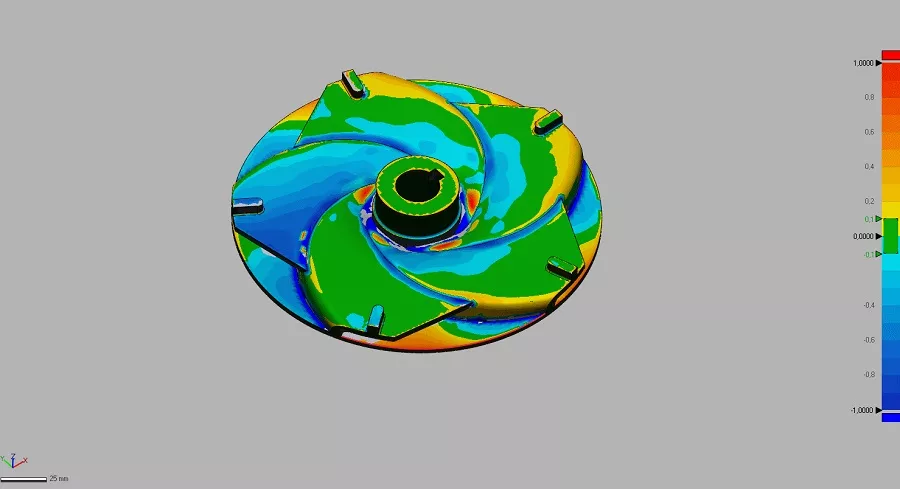

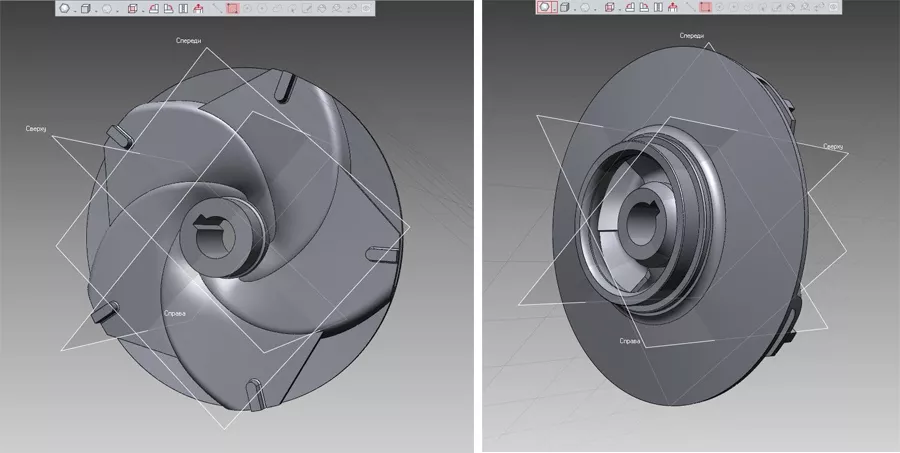

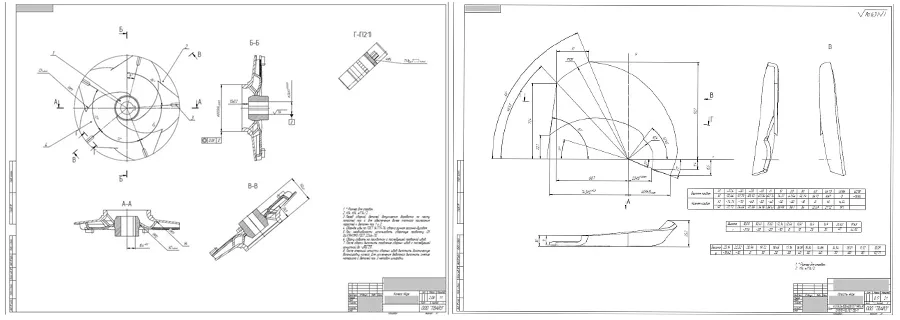

Реверс‑инжиниринг со спектральным анализом колеса Hilge

Задача заключалась в создании конструкторской документации рабочего колеса насоса Hilge для дальнейшего производства.

С целью определить химический состав металла эксперты TWIZE выполнили спектральный анализ компонента. Затем было произведено 3D‑сканирование, на основе полученных данных сформирована CAD‑модель насоса, выполнено обратное проектирование и выпущена РКД для передачи на производство.

Этапы работы:

-

Оцифровка колеса Hilge ручным лазерным 3D‑сканером с точностью 30 микрон (1 рабочий день)

-

Анализ химического состава с выдачей протокола испытаний с указанием марки сплава колеса (1 рабочий день)

-

3D‑моделирование в ПО Geomagic Design X с созданием твердотельной CAD‑модели (2 рабочих дня)

-

Создание РКД – чертежей А4, А3, А2 по ЕСКД и ГОСТ (2 рабочих дня)

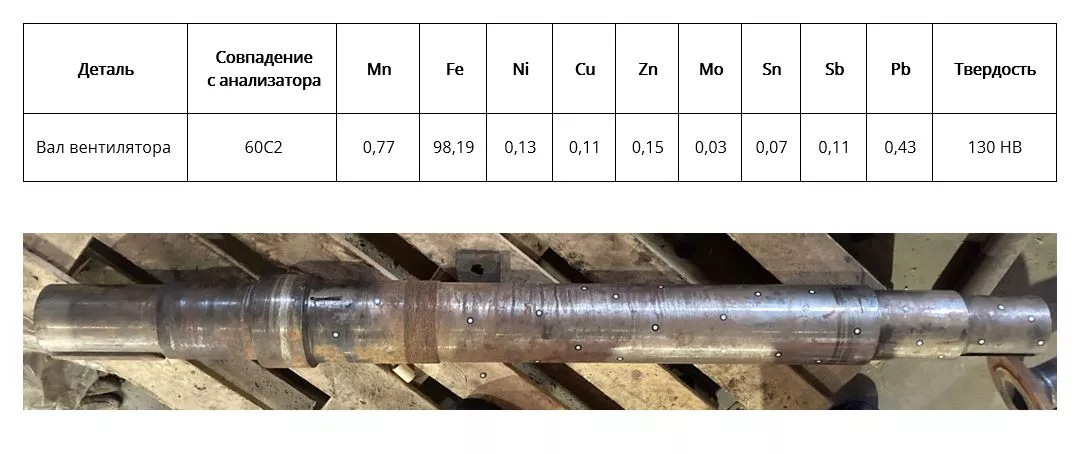

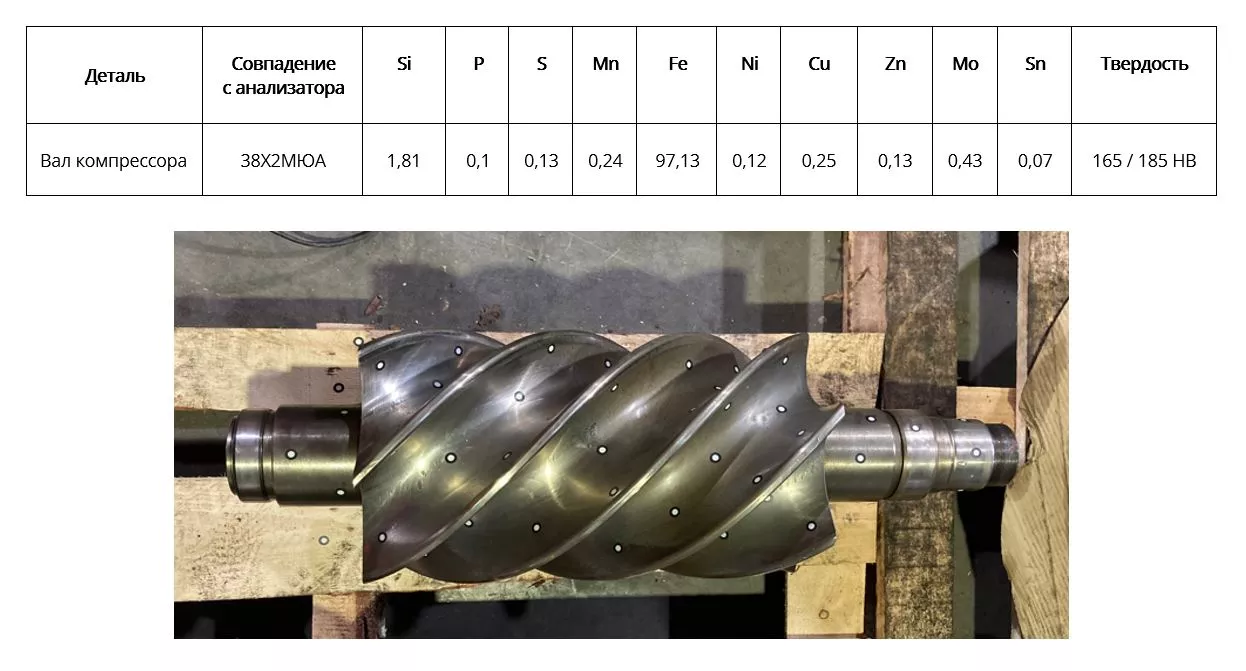

Анализ химических свойств импортных образцов

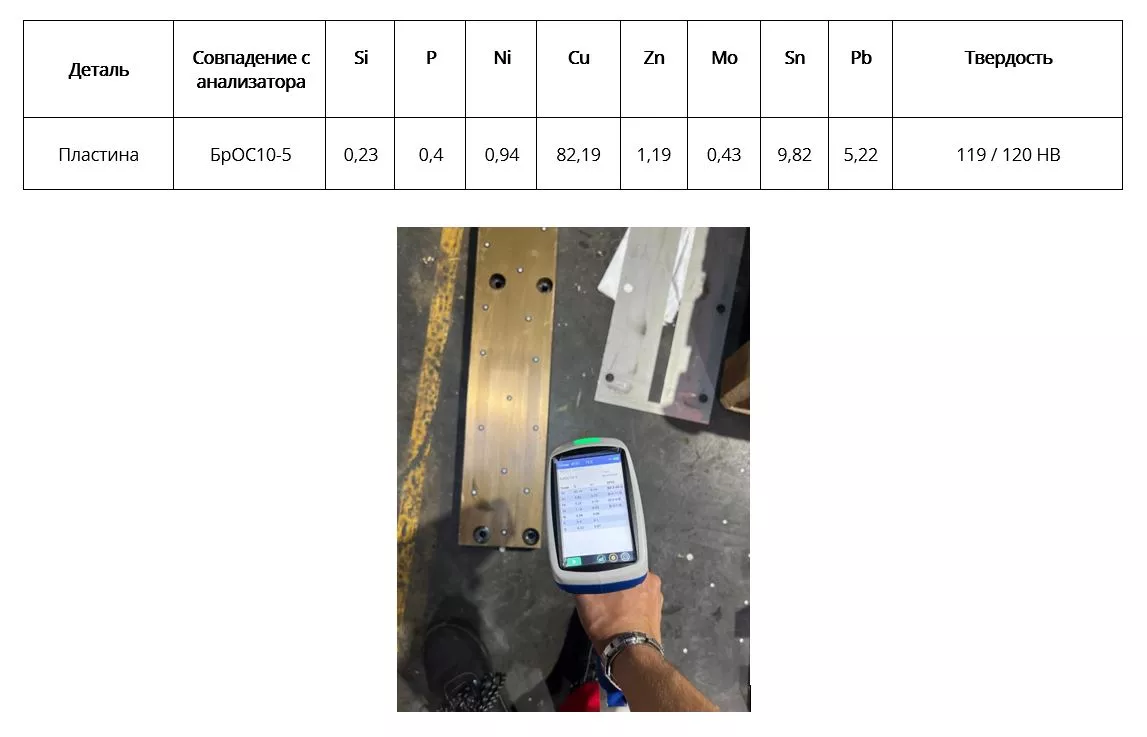

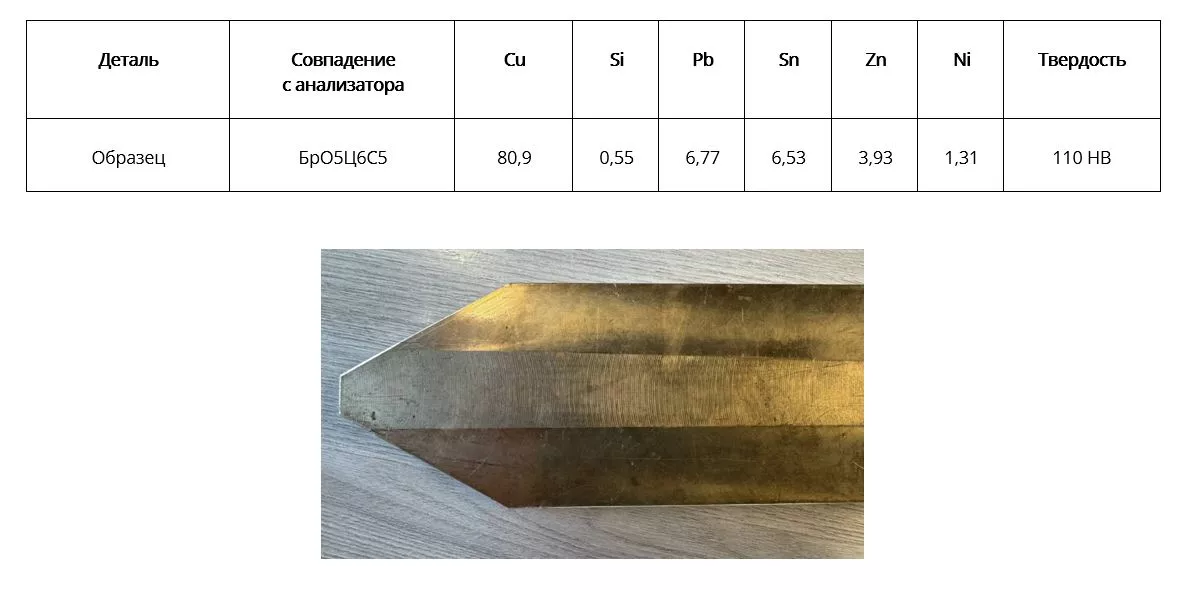

Нижеследующие кейсы объединены задачей определить марку сталей на детали иностранного производства для подбора аналога и дальнейшего изготовления на отечественных площадках.

Иногда детали из иностранных материалов не имеют полного совпадения с отечественными. В исследованном образце наиболее близким аналогом является российская марка бронзы БрО5Ц6С5, но она недотягивает по содержанию никеля (0,3 вместо имеющихся 1,3 %). Никель придает коррозионную стойкость и стойкость к износу.

Требования к изделиям, стоимость и место проведения исследований

Для проведения эффективного химанализа важно очистить деталь от загрязнений, ржавчины и краски на участке детали, с которого будет производиться замер. В противном случае мы получим некорректный спектр материалов.

Исследования проводятся в нашей лаборатории в Москве, либо вы можете заказать выезд специалиста TWIZE в любую точку России и СНГ.

Стоимость химического анализа металлов и сплавов, а также проверка их на прочность рассчитывается индивидуально и зависит от места проведения анализа.

Чтобы уточнить стоимость и другие детали, свяжитесь с нами по телефону, e‑mail или заполните онлайн‑форму на сайте.

Заключение

Спектральный анализ химического состава металлического изделия дает возможность точно определить марку материала и раскрыть «рецепт» сплава, а в сочетании с измерением твердости вы получите полную картину для оценки качества и долговечности деталей, их восстановления и оптимизации.

Услуга комплексных портативных исследований металлов и сплавов, предлагаемая TWIZE, позволяет не только точно идентифицировать материал, но при необходимости провести полный обратный инжиниринг изделия и наладить самостоятельное производство продукции, ни в чем не уступающей оригиналу.