В высокотехнологичных отраслях промышленности, таких как машиностроение, требования к точности, надежности и воспроизводимости геометрических параметров изделий постоянно растут. Классические методы измерений – ручные инструменты, координатно-измерительные машины (КИМ), щупы, шаблоны и т.п. – широко применяются, но зачастую не обеспечивают быстрого, полного и всестороннего контроля поверхности изделий со сложной геометрией, особенно в условиях серийного или крупносерийного производства.

Развитие технологий 3D‑сканирования открыло новые возможности: оцифровка деталей обеспечивает гораздо более высокую степень производительности и надежности, сравнение полученных данных с CAD‑моделями, визуализацию отклонений с помощью цветовых карт и автоматизацию отчетности.

3D‑сканер становится особенно ценным инструментом, когда требуется:

-

Проверка сложных поверхностей, которые невозможно корректно измерить штангенциркулем, микрометром или даже КИМ без длительной подготовки

-

Контроль крупногабаритных или неподвижных изделий, не поддающихся перемещению в измерительную лабораторию, – кузовов, сварных рам, литейных форм, лопастей, элементов станин

-

Быстрая обратная связь на производстве – нужно выявить отклонения «здесь и сейчас», прямо в своем цеху или на объекте подрядчика, в любых производственных условиях

-

Контроль партий единичных и мелкосерийных изделий, когда традиционные методы слишком затратны или медленны для переналадки

-

Сравнение с CAD‑моделью – возможность мгновенно наложить скан на номинальную геометрию и визуализировать отклонения с помощью цветовой карты

-

Цифровая архивация – документирование с целью повторного контроля и анализа дефектов благодаря сохранению 3D-моделей и отчетов

-

Интеграция в процессы реверс-инжиниринга и метрологического аудита – получение точных цифровых данных для проектирования изделий или анализа старых деталей при отсутствии CAD‑моделей

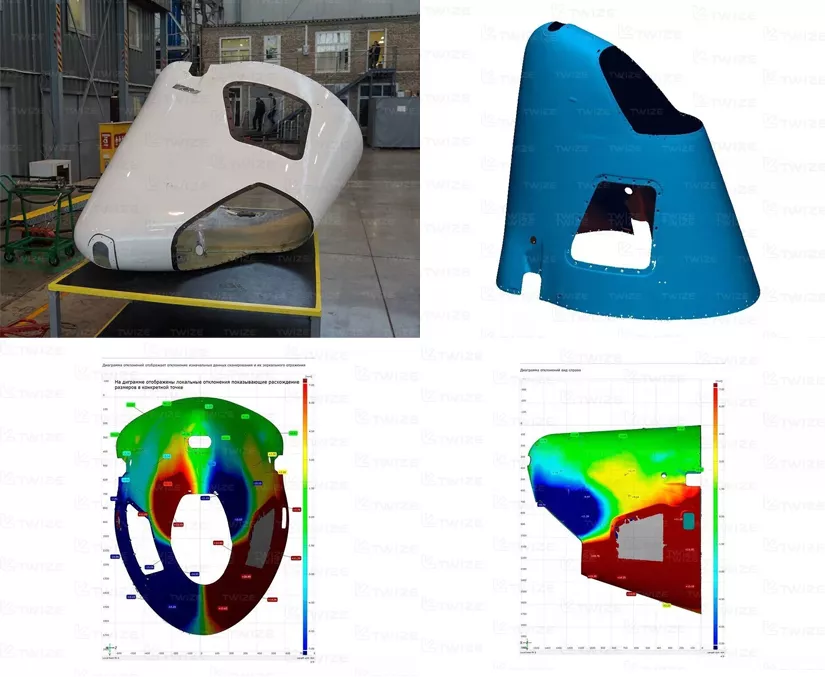

Кейс 1: деталь самолета

Задача

Задача

Оценка качества восстановленной законцовки хвостового оперения самолета

Решение

Проведено 3D‑сканирование с помощью устройства Creaform HandySCAN 700 и выполнен контроль геометрии в программе Geomagic Control X

Результат

Сформирован отчет контроля симметричности отклонений законцовки в виде цветовой диаграммы с контрольными точками по всей поверхности детали с демонстрацией отклонений в абсолютных величинах

Проект выполнен компанией TWIZE

5 аргументов в пользу 3D‑сканеров

Использование 3D‑сканирования и соответствующего ПО для контроля геометрии имеет несколько очевидных выгод по сравнению с традиционными способами.

Полнота данных: 3D‑сканер захватывает всю поверхность изделия, что позволяет получать исчерпывающую информацию о геометрии и выявлять скрытые дефекты

Производительность: сканирование занимает в разы меньшее время, чем программирование и выполнение измерений на КИМ, особенно при работе со сложными поверхностями. Современные ручные лазерные сканеры выполняют оцифровку со скоростью от 1,3 до 7 млн точек в секунду

Гибкость и мобильность: ручные лазерные или оптические сканеры легко транспортируются и могут быть использованы практически в любом месте

Оптимизация контроля качества: за счет более полного охвата и визуализации можно быстрее выявить и устранить причины отклонений, снизить переработки, улучшить соответствие допускам и уменьшить количество итераций

Экономическая рентабельность: сокращение временных и финансовых затрат на измерения, более быстрый вывод продукта на рынок

Кейс 2: сварные узлы погрузчиков

Xtreme Manufacturing – производитель телескопических погрузчиков из Невады (США) – изготавливает множество крупных и тяжелых сварных узлов, которые нуждаются в периодическом контроле качества. Из‑за недостаточной эффективности традиционных методов измерений возникали проблемы и задержки при монтаже сварных опорных стоек стрелы

Решение

3D‑сканирование узлов и выявление геометрических отклонений до попадания на сборочную линию. Используются ручной лазерный сканер Creaform HandySCAN 3D|MAX и ПО Creaform Metrology Suite

Результат

Быстрое выявление дефектов до стадии сборки, сокращение перебоев на производстве, повышение качества выпускаемых узлов

Проект выполнен компанией Creaform

Этапы 3D‑контроля

Процесс контроля геометрии изделий с применением 3D‑сканеров и специализированного программного обеспечения можно разбить на несколько ключевых стадий.

I. Подготовка и 3D‑сканирование

-

Подготовка объекта сканирования – могут потребоваться фиксация, наклеивание позиционных меток или нанесение матирующего спрея

-

Калибровка сканера

-

Выполнение сканирования c получением облака точек или полигональной сетки

-

Сшивка сканов и финализация модели в ПО сканера

-

Импорт CAD‑модели в ПО для контроля геометрии (к примеру, Geomagic Control X)

II. 3D‑моделирование

-

Сравнение скана с эталонной CAD‑моделью и построение цветовой карты, которая отображает все отклонения

-

Измерение геометрических параметров: расстояния, углы, диаметры отверстий, радиусы, ориентация поверхностей, контроль геометрических допусков и посадок

-

Анализ формы поверхностей: проверка кривизны, толщины стенок, деформаций

-

Выявление тенденций: если проводится серийный контроль, можно анализировать изменение отклонений в партии

III. Отчетность и действия по результатам

-

Генерация отчетов с визуализацией отклонений, измерениями, статистикой

-

Принятие решения: изделие годно либо требуется корректировка производственного процесса, оснастки или инструмента

-

Сохранение данных в цифровом архиве

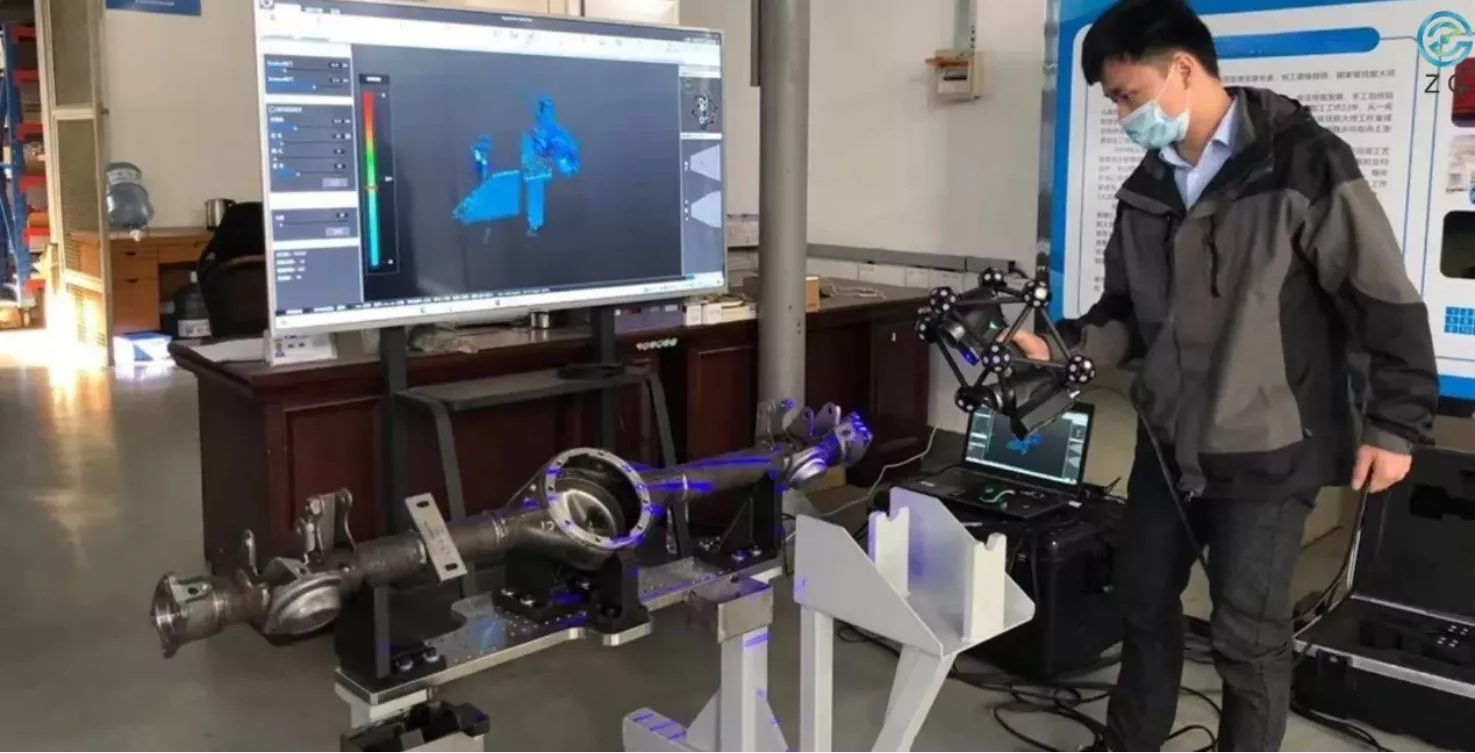

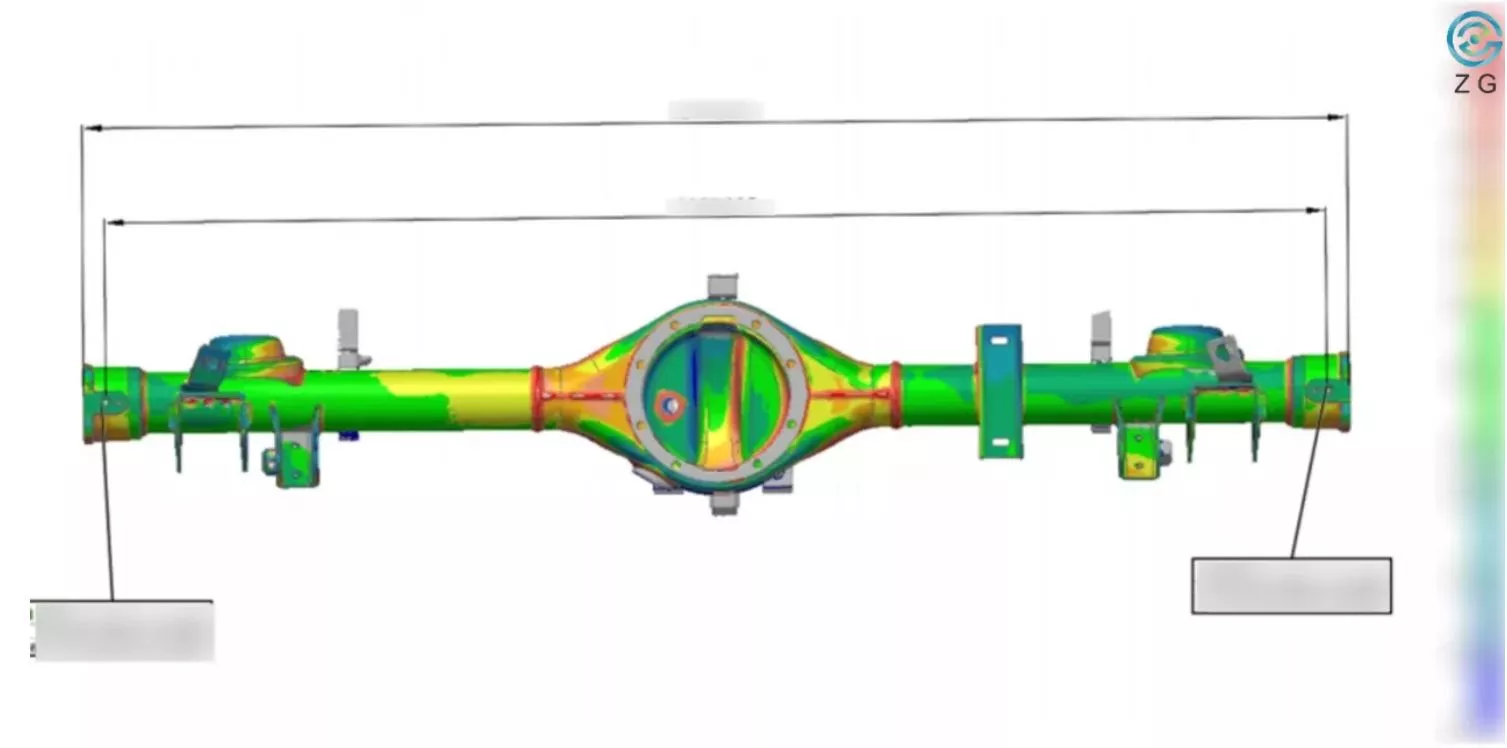

Кейс 3: крупногабаритные литые детали

Соблюдение допусков и других требований к размерам отливок на литейном предприятии. КИМ сложно применять при контроле больших и тяжелых изделий

Решение

3D‑контроль с помощью портативной системы сканирования с оптическим трекером ZG HyperScan

Результат

-

Обеспечивается гибкость измерений, в том числе захват внутренних элементов крупных объектов

-

Измеряемый объект не нужно никуда перемещать

-

Стабильность работы в сложных условиях производственного участка

-

Контроль геометрии большой отливки может быть выполнен за несколько часов, при этом точность и разрешение достигают 0,01 мм

Проект выполнен компанией ZG Technology

3D‑сканирование и мониторинг состояния оборудования

Помимо контроля качества выпускаемых изделий, 3D‑сканирование находит применение в мониторинге состояния технологического оборудования – станков, прессов, крупных узлов, корпусов, рам, резервуаров, запорной арматуры и пр.

3D‑контроль обеспечивает раннее выявление дефектов, отклонений геометрии, деформаций и износа с целью предотвратить простои, увеличить срок службы оборудования и повысить точность выпускаемой продукции.

Примеры решаемых задач:

-

измерение деформации рамы или станины после длительной эксплуатации

-

сканирование направляющих, плит стола, опорных поверхностей станка и сравнение с исходным состоянием

-

контроль изменений геометрии сварных или сборных узлов

-

отслеживание прогиба или искривления крупной конструкции под нагрузкой

-

инспекция стыков и монтажных поверхностей перед наладкой или после капитального ремонта

Кейс 4: корпус ротора паровой турбины

Задача

Задача

Контроль плоскостности корпуса и крышки паровой турбины в ходе планово-предупредительного ремонта вследствие течи через прокладку. Классические способы не решили проблему

Решение

3D‑сканирование привалочных плоскостей турбины и анализ данных на основе карты отклонений (точность до 0,1 мм)

Результат

На основе сканов определены зоны с наибольшей деформацией, произведена шлифовка, дефект устранен

Проект выполнен компанией iQB Technologies (партнер TWIZE)

Когда выгоднее заказывать услуги, а когда – внедрять систему на предприятии

Внедрение 3D‑контроля может идти двумя путями: заказ услуг у специализированных компаний или приобретение собственного оборудования и программного обеспечения. Каждый вариант имеет свои экономические и организационные преимущества.

Аутсорсинг: быстрое решение без капитальных затрат

Заказ услуг 3D‑сканирования у профильных центров или сервисных компаний особенно выгоден, когда:

-

предприятие не готово к инвестициям в оборудование и обучение

-

контроль требуется периодически, например, при приемке новых пресс-форм, оснастки, опытных партий

-

нужны высокоточные измерения единичных изделий, в том числе крупногабаритных, для которых необходимо специализированное помещение

-

требуется метрологическое подтверждение от независимого исполнителя (например, для аудита заказчика)

В этом случае завод получает готовый метрологический отчет, не тратя ресурсы на оборудование и обучение специалистов.

Стоимость таких услуг обычно рассчитывается по количеству деталей или времени работы. При небольших объемах или разовых задачах это гораздо рентабельнее, чем покупка сканера и ПО.

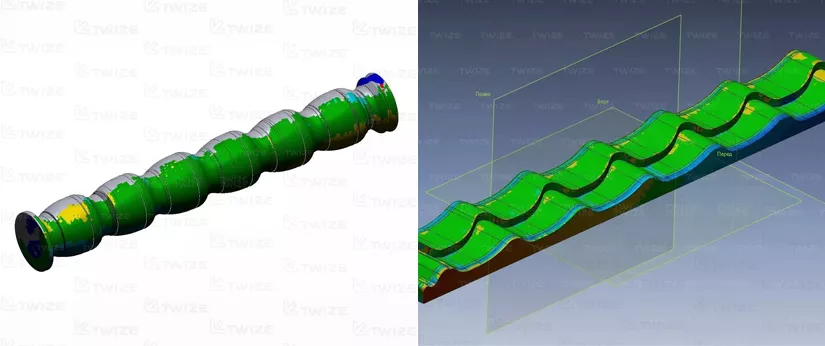

Кейс 5: 3D-моделирование линии проката листового металла

Задача

Задача

Получение чертежей вальцов и штампов линии проката листового металла

Решение

-

3D‑сканирование с получением высокополигональной 3D‑модели вальцов и штампов

-

На основании данных, полученных в результате 3D‑сканирования, создана твердотельная модель каждого элемента

-

Проведен контроль отклонений одного вальца и одного штампа

Результат

-

Получен отчет о контроле отклонений геометрии изделий

-

Выявлены зоны, выходящие за пределы допусков, в виде цветовой диаграммы с контрольными точками по всей поверхности

Проект выполнен компанией TWIZE

Собственное оборудование: для серийного и поточного контроля

Если предприятие регулярно контролирует геометрию деталей, особенно серийных или массовых, вложения в оборудование и ПО быстро окупаются.

Этот вариант актуален в следующих случаях:

-

проводится ежедневный или еженедельный контроль партий

-

важно оперативно корректировать оснастку или процесс, без ожидания внешнего подрядчика

-

изделие входит в цикл НИОКР и доработок, где каждый день на вес золота

-

предприятие намеревается внедрить цифровизацию контроля качества

-

есть специалисты, готовые обучиться 3D‑сканированию и 3D‑моделированию

Комбинированный подход

Многие предприятия начинают с услуг, чтобы оценить технологию на практике, протестировать несколько моделей сканеров, понять трудоемкость и качество данных. После этого, при выполнении регулярных задач, переходят к покупке собственного оборудования. Такой вариант будет оптимальным, он снижает риск ошибок при выборе системы и помогает подготовить персонал и инфраструктуру.

Заключение

3D‑сканер незаменим там, где критичны скорость, полнота информации о геометрии изделия и работа с физически сложными объектами – то есть в большинстве задач современного машиностроения.

Применение ручных лазерных или стационарных оптических 3D‑сканеров вместе с современным ПО выводит контроль геометрии изделий на качественно новый уровень. Инженеры получают полноценную картину, необходимую для быстрой и надежной проверки качества детали, экономят время и ресурсы, оперируют точными и повторяемыми данными, а предприятие может интегрировать процесс 3D‑контроля в комплекс своих цифровых решений.

Мы предлагаем полный комплекс услуг 3D-сканирования, 3D-моделирования, 3D-печати и смежных технологий. Доверьте ваши задачи опытным специалиcтам TWIZE!

Фото в превью: creaform3d.com