Сложности с поставками комплектующих и восстановлением выходящих из строя деталей – злободневная проблема российской промышленности, на решение которой направлены сегодня все усилия производственных предприятий и проектных организаций. Простои, вызванные поломкой оборудования и нехваткой запчастей, приводят к срыву сроков выполнения заказов и огромным финансовым потерям.

Спасательным кругом в этой ситуации становятся 3D‑технологии, позволяющие оперативно и экономично реализовывать импортозамещение и локализацию производства отдельных компонентов и запасных частей.

3D‑сканер + обратное проектирование: незаменимое решение для предприятий

Наиболее действенный инструмент локализации – обратное проектирование (реверс-инжиниринг) комплектующих и узлов с целью их воссоздания или оптимизации, а также модернизации производственного оборудования. Разработка рабочей конструкторской документации и обратный инжиниринг выполняются с помощью 3D‑сканера и специализированного программного обеспечения. Изготавливать такие изделия можно как традиционными методами, так и аддитивными – 3D‑печать, в зависимости от конкретной задачи, дает дополнительные выгоды в плане ускорения выпуска прототипов и конечных деталей со сложной геометрией.

Насущную потребность в реверс инжиниринге деталей, особенно в машиностроительной отрасли, мы, центр экспертных 3D‑решений TWIZE, подтверждаем на собственном опыте: основной объем заказов, поступающих к нам от предприятий, связан с решением этой задачи.

3D-инжиниринг: что предлагает TWIZE

Сегодня мы расскажем о 3D‑инжиниринге – одном из ключевых направлений деятельности TWIZE, а в качестве примеров приведем несколько кейсов в сфере целлюлозно-бумажного производства, выполненных в сотрудничестве с нашим постоянным заказчиком АО «Гипробум».

В рамках 3D‑инжиниринга решаются две основные задачи – обратное проектирование и 3D‑диагностика (контроль геометрии).

1. Комплекс работ по реверс инжинирингу 3d:

-

анализ физико-механических свойств изделий

-

3D‑моделирование

-

разработка конструкторской документации

Цель этих работ – получить рабочую конструкторскую документацию в следующих случаях:

-

изделия сильно изношены и их геометрию необходимо восстановить

-

РКД в принципе отсутствует (например, на недоступные импортные компоненты либо на оборудование и узлы, производство которых требуется локализовать на российских предприятиях)

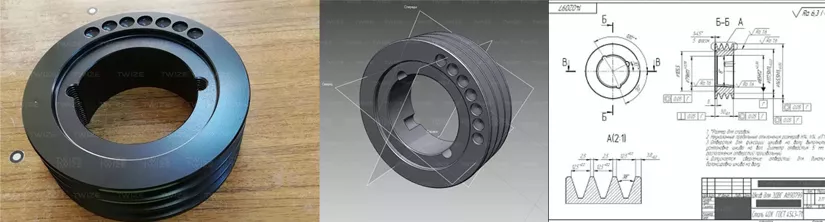

В результате оцифровки изделия с помощью 3D‑сканера мы получаем полигональную модель, которая впоследствии используется инженером-конструктором для создания твердотельной модели. В нашем случае данные 3D‑сканирования являются неким трафаретом, помогающим проектировщикам и конструкторам воссоздавать первоначальную форму изделия, выставлять все необходимые размеры, допуски и т.д. На основе полученной твердотельной модели конструктор разрабатывает РКД.

Также в рамках полного цикла разработки необходимо указать физико-механические свойства изделия. Для этого в TWIZE предусмотрена услуга химического анализа и твердости металлов.

Задача выполняется с помощью:

-

рентгенофлуоресцентного анализатора – для определения состава металлов и марку стали по ГОСТу (если последнее не удается, мы подбираем ее самостоятельно на основе данных прибора)

-

твердомера – для определения твердости металлов, с целью более цельного анализа и более корректного определения финальной марки стали

2. Комплекс работ по 3D‑диагностике:

-

3D‑сканирование

-

отчет: цветовая карта отклонений, контроль размеров, контроль допусков формы

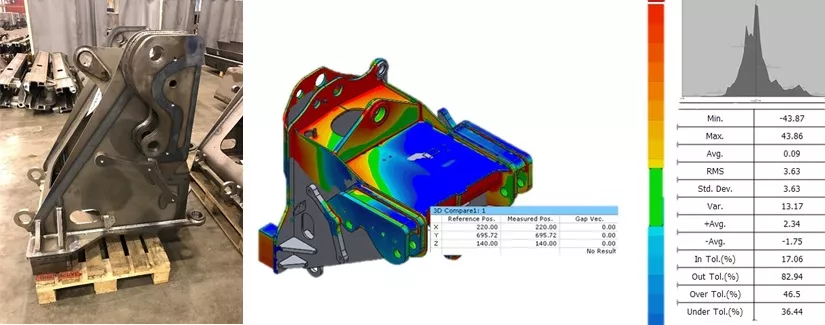

3D‑диагностика подразумевает проверку точности изготовленных изделий либо износа эксплуатируемых деталей. Для контроля геометрии необходимо отсканировать изделие, получить его полигональную модель, затем совместить ее в специализированном ПО с CAD‑моделью, спроектированной на производстве инженером-конструктором. В результате формируется цветовая карта отклонений (см. изображение выше), которая показывает, в каких местах есть нарушение допусков (зеленый цвет – в рамках допуска, синий – отклонение в меньшую сторону, красный – в большую).

Услуга предполагает проверку всех размеров, в том числе линейных и радиальных, а также допусков формы (перпендикулярность, параллельность, биение и т.д.).

Реинжиниринг узлов и деталей для Сегежского ЦБК

Посмотрим, как выполняется обратное проектирование на примере Сегежского целлюлозно-бумажного комбината. Один из наших ключевых заказчиков – проектный институт «Гипробум», входящий в Segezha Group – крупный российский лесопромышленный холдинг с полным циклом собственной лесозаготовки. «Гипробум» занимается прямым проектированием и реверс инжинирингом сложных узлов и деталей для бумажного производства и обладает уникальным опытом применения передовых технологий. Среди выполненных проектов – воссоздание востребованных элементов основного технологического оборудования иностранного производства и разработка конструкторской документации на детали и узлы импортных систем.

Деревообрабатывающая промышленность – отрасль, где наблюдается высокий износ оборудования. Производство на таких предприятиях, как Сегежский ЦБК, предполагает круглосуточную работу станков, поэтому их детали и узлы нуждаются в регулярной замене.

Самые частые задачи применения реверс-инжиниринга на производствах в целлюлозно-бумажной промышленности:

-

износ валов и шестерен

-

частичные разрушения труб шнека и роторов

-

разрушения компрессоров

-

износ лопаток турбин

-

повреждение барабанов и цилиндров на сушильных установках

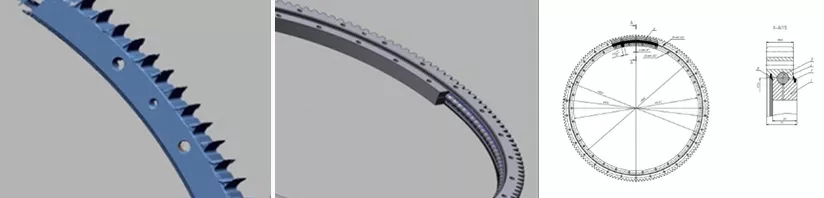

Поворотное кольцо шнекового разгружателя

Справа: зафиксирован полный износ зубьев зубчатого кольца

Был зафиксирован износ зубчатого кольца диаметром порядка двух метров, в связи с чем возникла необходимость восстановить геометрию узла. На фото видно, что канавки детали сильно изношены.

Специалисты TWIZE выполнили 3D‑сканирование и получили полигональную модель кольца. На ее основе инженер-конструктор смоделировал твердотельную модель, рассчитал диаметры впадин и затем разработал конструкторскую документацию, которая была передана на комбинат.

Также с помощью рентгенофлуоресцентного анализатора был проведен химический анализ, а твердомер позволил определить марку металла и его твердость.

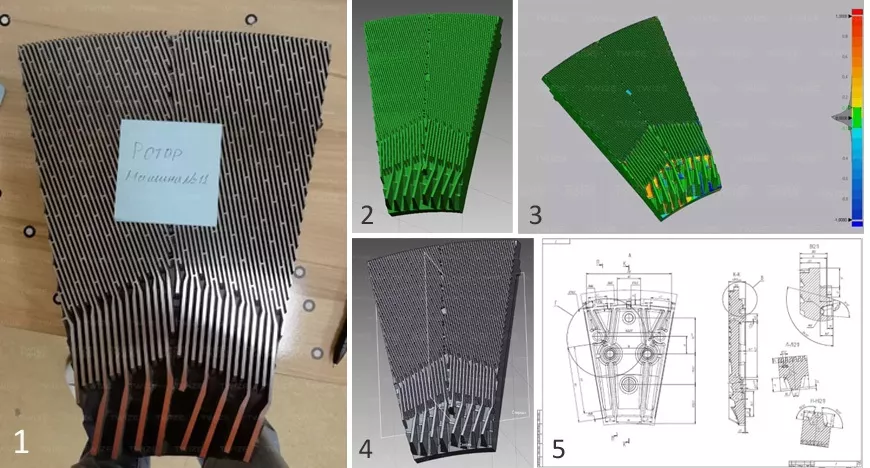

Гарнитура рафинера

3D‑сканирование имеет наибольшую ценность при измерении объектов очень сложной формы. Глядя на эту деталь, сложно представить ее воспроизведение в РКД без использования 3D‑сканера – ручным инструментом измерить подобное изделие крайне проблематично, пожалуй, даже невозможно.

Мы всегда стараемся показывать, с какой точностью создается 3D‑модель. В данном случае износ детали минимальный, но требовалось с высокой точностью передать модель изделия, чтобы локализовать производство детали на предприятии.

На карте контроля видно, что модель зеленого цвета, – это значит, что все допуски при моделировании были выдержаны. Результатом проведенного 3d сканирования и реверс-инжиниринга стали разработанные чертежи. Благодаря применению ручного лазерного 3D‑сканера время выполнения проекта составило всего 7 рабочих дней.

Этапы работы:

-

3D‑сканирование – 2 часа

-

твердотельное 3D‑моделирование – 3 дня

-

разработка чертежа по ЕСКД и ГОСТ – 4 дня

У компании TWIZE накоплены глубокие знания и богатый опыт в сфере 3D-технологий, в том числе в проектах реинжиниринга промышленных изделий и комплектующих. Мы готовы обсудить ваши производственные проблемы, с тем чтобы найти оптимальные решения и воплотить их в жизнь.