Существующая концепция машиностроения использует простые формы, состоящие из сочетания форм эвклидовой геометрии. Следуя ей, мы обречены на постоянные ремонтные и восстановительные работы при эксплуатации всего парка оборудования.

Однако существуют решения, касающиеся конструкций литьевой оснастки, а также ее ремонта и восстановления, благодаря которым возможно уменьшить издержки и увеличить сроки ее эксплуатации.

Поговорим об инновационных методах, которые меняют подход к литью и смогут стать ключом к пониманию будущего литейных технологий.

Предлагаем весь комплекс 3D-услуг для промышленности и бизнеса:

1. Энергоэффективный обогрев пресс‑форм через покрытие

Сегодня широко распространены два основных способа подогрева литьевых форм:

-

Термостатирование (через теплоноситель)

-

Прямой нагрев через встроенные электронагреватели

Отдельная задача заключается в подогреве литьевых каналов.

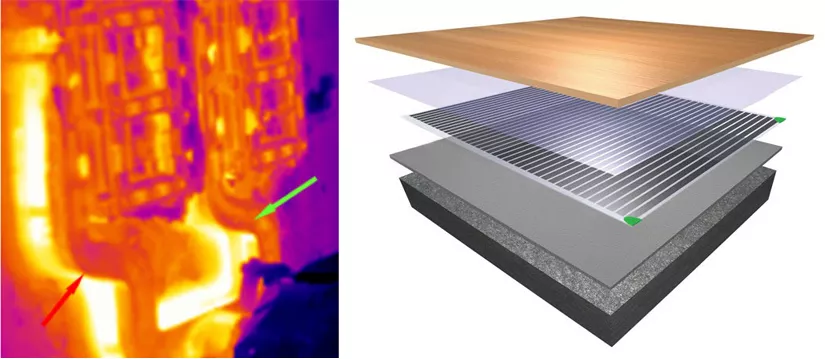

Перспективным решением является прямой прогрев отливаемого материала через специальное покрытие литьевых каналов или нужных поверхностей формы.

Литьевая форма должна поглощать и отводить значительное количество тепла, чтобы расплав затвердевал и охлаждался желаемым образом. При этом должна обеспечиваться хорошая проливаемость литьевой формы за счет требуемого равномерного поля температур в ней.

Актуальной становится задача прогрева литников, подающих каналов, неравномерно прогреваемых участков литьевой формы с их поверхностей за счет применения специального подогревающего покрытия – нагревателя.

Покрытие литьевых каналов и элементов формы специальной системой многослойного покрытия, обеспечивающего программный подогрев непосредственно материала в каналах, будет существенно уменьшать затраты электроэнергии на прогрев и повысит производительность, так как не надо прогревать всю массивную металлическую конструкцию литьевой формы. Нагрев передается напрямую к проливаемому материалу с поверхности через покрытие.

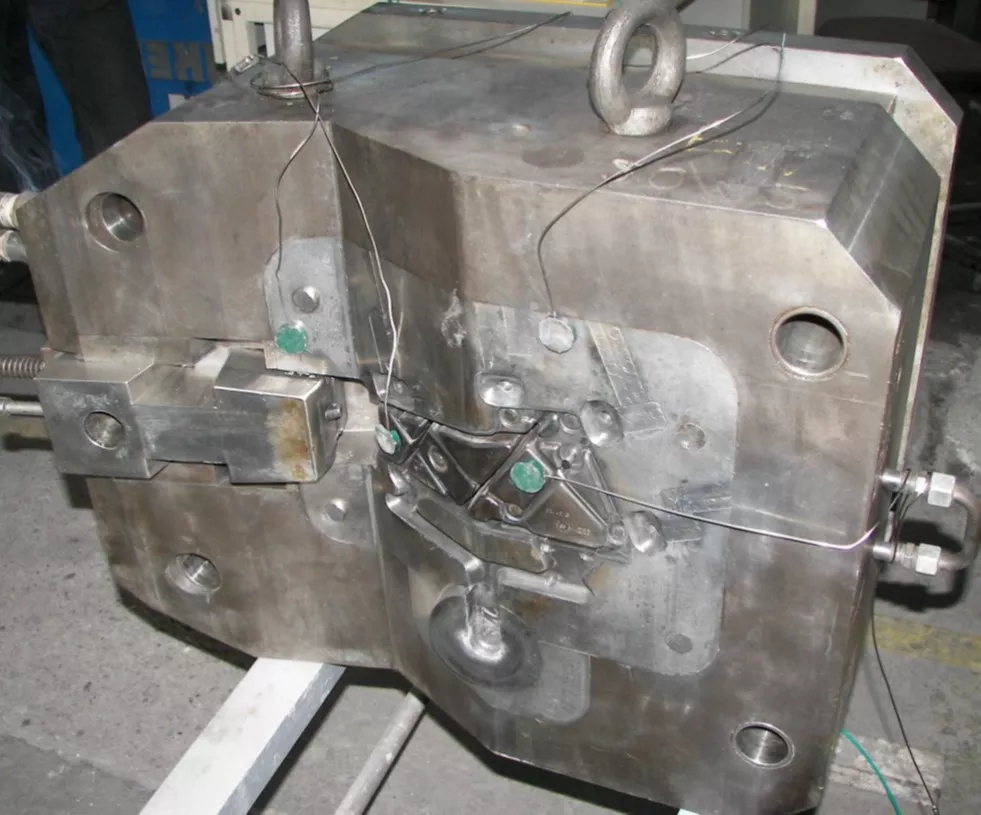

2. Восстановление литьевых форм с применением 3D‑сканирования

Большой интерес представляет процесс восстановления изношенных мест литьевых форм системой покрытий с помощью лазерного 3D‑сканера.

Он включает в себя несколько ключевых этапов:

-

Сканирование изношенных поверхностей с применением отработанной методики 3D‑сканирования

-

Подготовка изделия к наращиванию восстанавливающего слоя нужных параметров и состава

-

Нанесение металла или композиционного материала на изношенное посадочное место. Толщина наносимого слоя может варьироваться от 5‑7 мкм до 2 мм, что позволяет достичь оптимального результата

-

Расточка или шлифовка детали. При необходимости деталь может быть подвергнута механической обработке для получения требуемого размера

-

Проверка изделия по геометрическим параметрам с применением отработанной методики 3D‑сканирования

Стратегия зависит от того, какой износ мы обнаружили и где – на кромках или на плоскости. Покрытие может быть как размерным – малой толщины от 3‑5 до 30 мкм, так и толщиной до нескольких миллиметров под последующую механическую обработку. Можно использовать наиболее интересные способы – детонационные покрытия – в плане адгезии и в плане дискретности, быстроты покрытия, чтобы осуществлять восстановление без нагрева, только с локальными воздействиями.

Если износ на плоскости составляет до 0,2, восстановление можно реализовать с помощью специальных химических методов никелевыми покрытиями с последующей шлифовкой. Этот способ показывает себя особенно эффективно при провале плоскости форм.

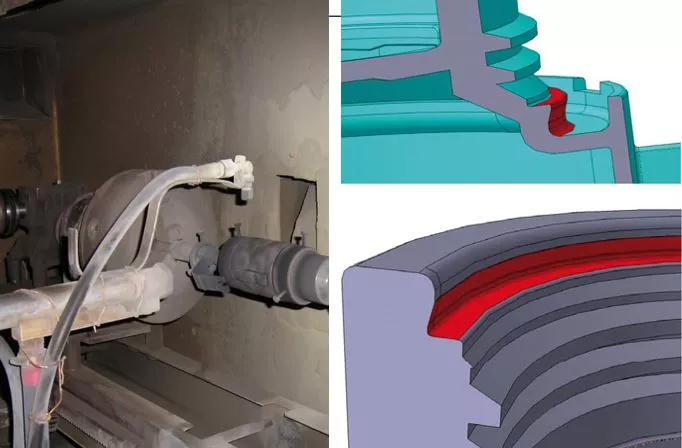

Слева на фото видна часть детонационной установки для нанесения различных порошковых, в том числе композиционных, материалов. Но можно, естественно, на специальных приспособлениях наносить покрытия и на большие литьевые формы или их элементы, в том числе с помощью роботизированных установок.

В процессе нанесения покрытия на поверхности может образовываться разнотолщинность или неравномерность при значимых толщинах покрытия. 3D-сканирование позволяет оценить размер нанесенного слоя без необходимости снимать деталь с установки.

Новости 3D‑индустрии, кейсы и экспертные материалы для вас: подписывайтесь на наш Телеграм‑канал

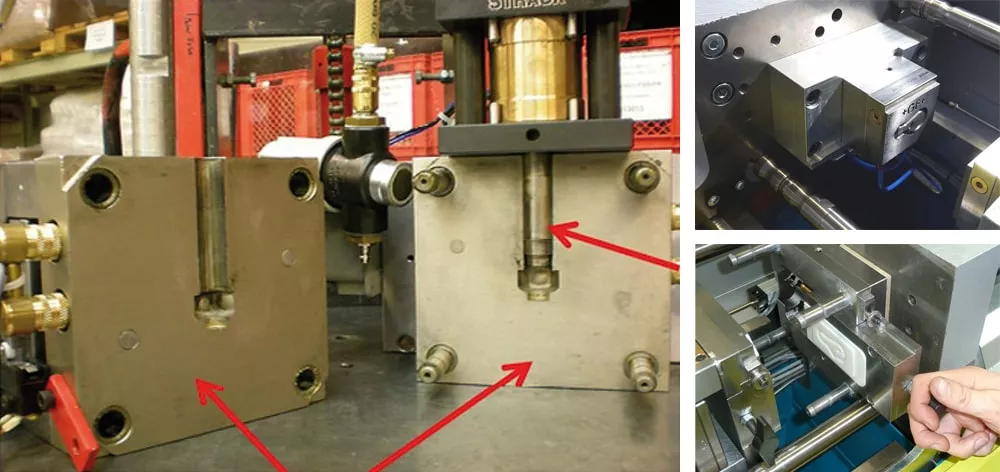

3. Пресс‑формы, получаемые методом печати с поверхностным легированием

Нельзя обойти вниманием применение 3D‑печати для создания вставок и элементов литьевых форм. Благодаря аддитивным методам мы можем предварительно создать исключительно сложные и выгодные для производства поверхности и далее различными покрытиями регулировать поверхностную теплопроводность, антиадгезионные и противоизносные свойства форм.

Таким образом достигается существенное сокращение цикла производства литьевой оснастки. В результате повышается износостойкость, уменьшаются налипание и пригар.

Немаловажным аспектом также является то, что мы можем легировать и управлять свойствами различных участков литьевой формы с помощью нанесения функциональных покрытий, то есть адресно наносить покрытия с разными свойствами на разные элементы форм.

Преимущества метода:

1. Специальные покрытия из различных композиционных материалов компенсируют недостатки внешней поверхности формы и улучшают свойства изделия:

-

антиадгезионный эффект при отливке в форму

-

улучшение извлекаемости изделий и качества поверхности

2. Сокращение издержек и времени выпуска мелкосерийных изделий из пластмасс благодаря быстрому циклу печати сложных вставок литьевых форм

3. Повышенная износостойкость литьевой пресс‑формы

4. Защита охлаждающих каналов пресс-форм специальным покрытием

Отдельно можно упомянуть технологию покрытия сложных охлаждающих каналов пресс-форм и самих форм для термопластавтоматов с целью защиты от коррозии и отложений.

Покрытия наносятся изнутри. Мы опробовали специальные технологические процессы по получению никелевых и других видов покрытий в сложных схемах расположения каналов в двигателе- и машиностроении. Данный способ отличается простотой и дает возможность повысить коррозионную стойкость, гидравлические свойства, прокачиваемость и теплопередачу благодаря использованию материалов с высокой теплопроводностью.

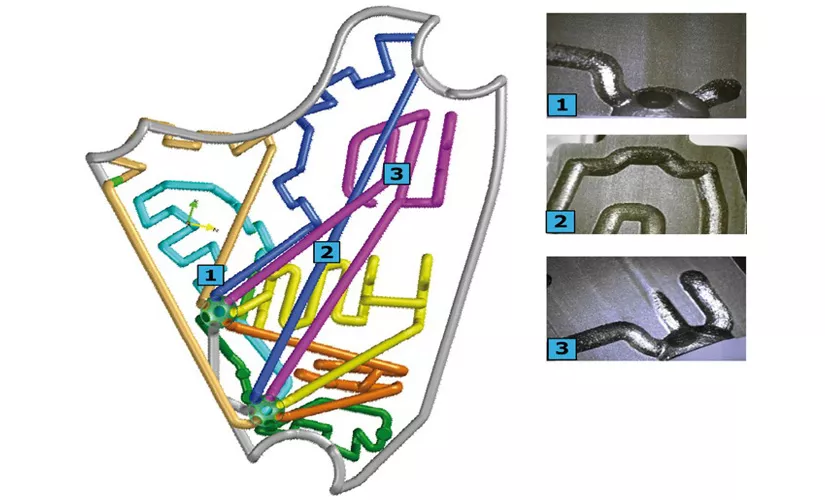

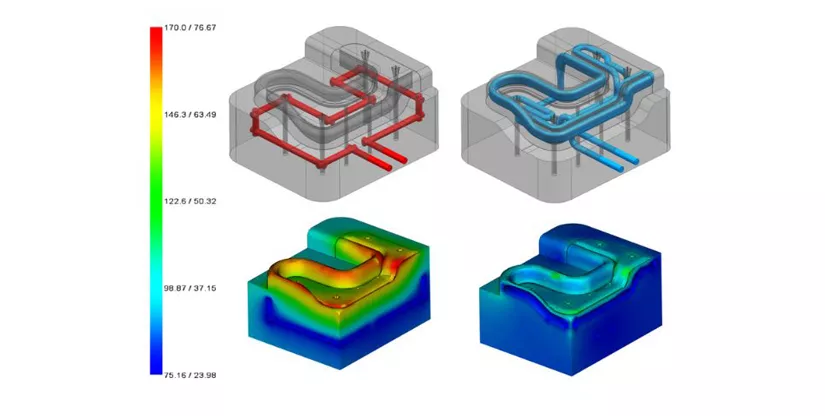

5. Бионически подобные охлаждающие каналы литьевых форм

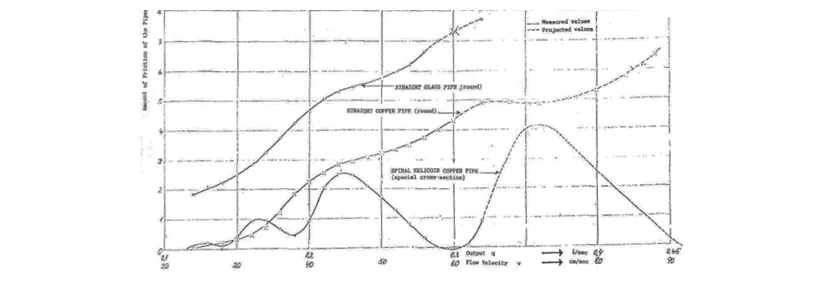

Также хотелось бы обсудить важность формы каналов литьевых форм. При определенном конструктивном исполнении возможно минимизировать гидравлические потери, коррозию и отложения, а также увеличить производительность гидравлического канала, будь то литьевой канал или канал охлаждения. Фактически речь идет о бионически подобных охлаждающих каналах литьевых форм, сконструированных по специальным принципам.

Устройство охлаждающих каналов по специальным траекториям и сечениям способно существенно минимизировать гидравлические потери и ускорить скорость протекания теплоносителя, что ведет к увеличению производительности. Данные траектории и сечения являются сложными поверхностями, которые можно получить только при помощи 3D‑печати.

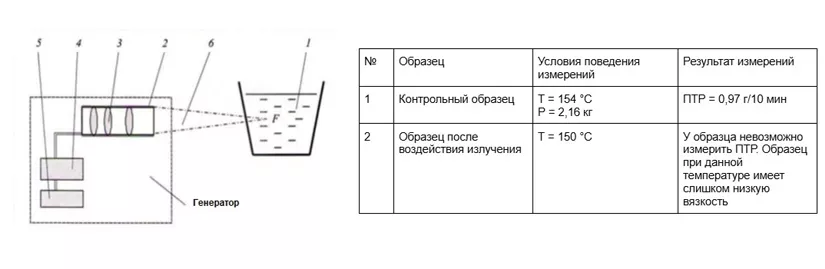

6. Управление свойствами полимера поляризованным потенциалом поля посредством направленного излучения

Наконец, достаточно перспективной представляется еще одна технология, которая относится к области квантовой физики, но находит широкое практическое применение в литье – как металлов, так и пластиков.

Принцип действия основан на резонансном отклике обрабатываемого расплава, находящегося в метастабильном состоянии, на низкоэнергетическое воздействие поляризованным потенциалом поля, в результате которого в расплаве и при отверждении наблюдаются структурно-фазовые изменения.

В результате наблюдается улучшение однородности и текучести, а также появляется возможность управлять физико-механическими свойствами, путем дистанционного неэкранируемого воздействия на расплав в узле расплава, на изделие в литьевой форме. Перенос «информационных свойств» материала-модификатора на расплав и изделие происходит направленным квантовым излучением с учетом квантовой нелокальности.

TWIZE: разрабатываем технологические решения под ключ

Компетенции центра TWIZE включают НИОКР, производство и внедрение комплексных 3D‑решений, в том числе создание конструкторской документации, глубокий анализ материалов, применение передовых технологий в области покрытий, конструкций машин и механизмов, литьевых форм.

Что мы предлагаем литейным производствам и предприятиям ведущих промышленных отраслей:

-

Разработка методов перехода на энергоэффективное производство на базе бионического 3D‑сканирования и моделирования

-

Внедрение системы контроля качества изделий на каждом этапе производства

-

Создание комплексного решения по ускорению сборочных процессов

-

Проектирование и производство технологической оснастки и приспособлений методом вакуумплотной 3D‑печати с точностью 100 мкм

-

Решение уникальных сложных задач с применением широкого спектра передовых методов

Вас заинтересовали темы, затронутые в статье? Хотите обсудить или применить новые технологические решения в своей организации? Обращайтесь к экспертам TWIZE!