Для российских промышленных предприятий, занятых в сфере гражданской авиации и беспилотных летательных аппаратов, ключевыми факторами конкурентоспособности становятся сегодня скорость разработки, технологическая независимость и гибкость производства. Именно здесь 3D‑технологии – аддитивное производство и цифровой инжиниринг – выходят за рамки экспериментальных инструментов и превращаются в полноценную промышленную базу.

Аддитивные технологии – это свобода проектирования и поразительные возможности оптимизации конструкций. Допустим, за счет бионических и решетчатых структур, неприменимых в классическом производстве, можно добиться существенного снижения веса авиакомпонентов. 3D‑печать позволяет в кратчайшие сроки изготавливать сложные прототипы и функциональные детали, снижая зависимость от оснастки и механообработки.

С помощью 3D‑сканеров вы сможете с высокой точностью оцифровывать существующие изделия, выполнять обратное проектирование и контроль качества, и быстро запускать серийное производство, что особенно важно в задачах импортозамещения и модернизации. Трехмерное сканирование не менее ценно и для измерений крупных объектов – к примеру, цехов и ангаров, нуждающихся в переоборудовании. Для сегмента БПЛА, где изделия часто дорабатываются под конкретные условия эксплуатации, такие технологии становятся критически важными.

Комплексные 3D‑решения для авиастроения

TWIZE работает в тесном партнерстве с CUBRUS – российской инжиниринговой компанией, разрабатывающей и внедряющей 3D‑технологии для промышленности и бизнеса. Под брендом CUBRUS выпускаются линейки промышленных 3D‑принтеров и 3D‑сканеров, задача которых – оптимизировать проектирование, производство и контроль качества высокотехнологичных компонентов. Ключевые компетенции этого партнерства представлены полным комплексом решений, позволяющих ускорить цикл создания, модернизации и сертификации летательных аппаратов.

Что мы предлагаем авиастроительным заводам, предприятиям по обслуживанию и ремонту авиационной техники, поставщикам запчастей и компонентов, конструкторским бюро и НИИ:

-

3D‑печать прототипов и функциональных изделий по технологиям SLA, SLM, SLS

-

3D‑печать мастер‑моделей для литья и выкладки композитных элементов

-

3D‑измерения, реверс‑инжиниринг, контроль геометрии, анализ металлов

-

3D‑сканирование производственных зданий, цехов и ангаров

-

Поставка оборудования для 3D‑сканирования и 3D‑печати

-

Контрактное производство металлических компонентов для авиации

-

Практическое обучение инженеров и технических специалистов 3D‑технологиям

Рассмотрим несколько показательных кейсов, реализованных командой TWIZE. Они на практике демонстрируют, как современные технологии работают в интересах авиации и беспилотных систем.

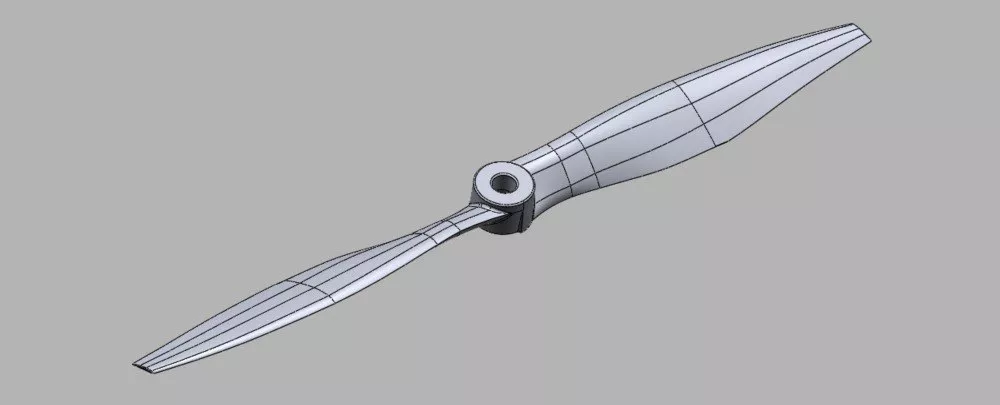

Термостойкая мастер‑модель для формования композитных винтов

Задача, которую заказчик поставил перед экспертами TWIZE, заключалась в изготовлении мастер‑модели для последующего серийного производства композитных воздушных винтов беспилотного летательного аппарата. Оснастка предназначается для прямой выкладки и должна обеспечивать стабильное качество изделий при многократном использовании.

Для реализации проекта была выбрана технология SLA‑печати с применением термостойкого фотополимера инженерного класса. Благодаря материалу с температурой тепловой деформации свыше +120 °C мастер‑модель можно безопасно использовать в условиях экзотермической полимеризации смол без риска деформаций. Высокая точность печати (100 мкм) обеспечила превосходное качество поверхности, необходимое для получения бесшовных композитных изделий.

Полученная мастер‑модель полностью удовлетворила требованиям к геометрической точности, термостойкости и механической прочности. Сроки получения готовой оснастки сократились с нескольких недель до нескольких дней, а затраты оказались значительно ниже по сравнению с традиционной фрезеровкой из металла или дерева.

Заказчик успешно внедрил модель в производственный процесс и получил возможность быстро масштабировать и адаптировать конструкцию под новые версии винтов. Таким образом, SLA‑печать стала для производителя БПЛА эффективным инструментом оптимизации серийного производства расходных компонентов.

Главный технолог TWIZE Денис Климов рассказывает о возможностях передового фотополимерного материала, использованного в этом проекте:

«Высокопрочная температуростойкая смола – одна из наших новых разработок, ее можно использовать для изготовления высокопрочных высокомодульных композиционных изделий на основе ткани (будь то арамидная ткань, стеклоткань или углеткань) и специальных смол.

Закладываем кусочки ткани, по заранее рассчитанной схеме замыкаем форму, подсоединяем специально созданное отверстие – подачу смолы и вакуумную вытяжку смолы. Форму мы фиксируем различными способами, можем также положить ее в камеру повышенного давления.

Трубки, которые будут инициировать поток смолы из подающего устройства в устройство для проливки всей формы, отходят в вакуумную камеру, которая за счет разницы давления обеспечивает полную пропитку нашего композиционного изделия.

Раньше такие формы делались из алюминия путем фрезеровки. Теперь благодаря нашим решениям эти формы можно делать методом быстрого прототипирования из специальных высокотемпературных и температуростойких смол, сокращая срок изготовления с нескольких недель до одного‑двух дней или даже часов. Далее мы проводим полимеризацию (предварительную или окончательную) на заданных температурах. Фотополимер, использованный в этом кейсе, выдерживает температуру до 120 °C, но в скором времени мы представим смолу, рассчитанную на 220°».

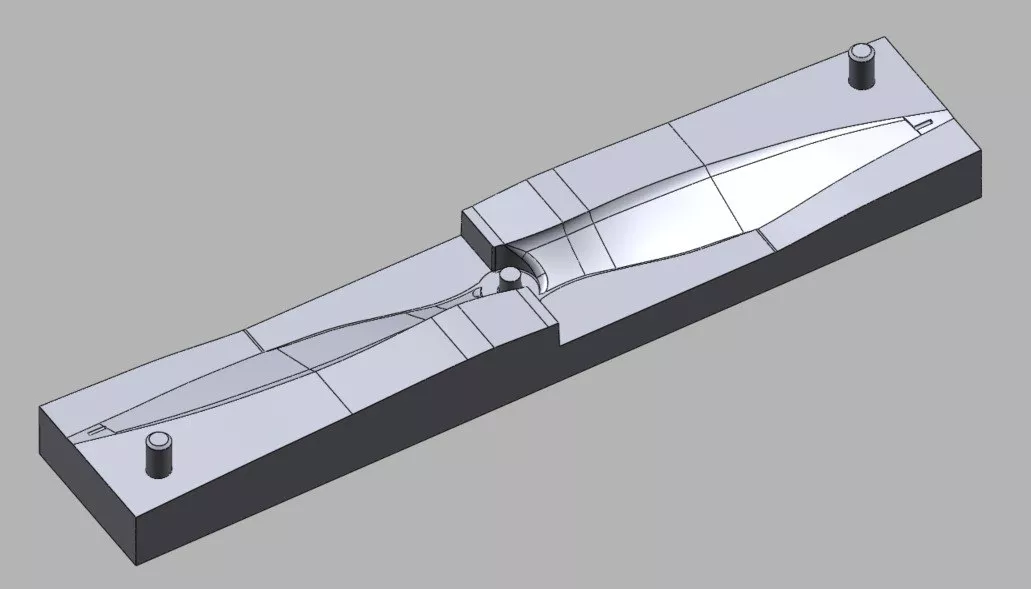

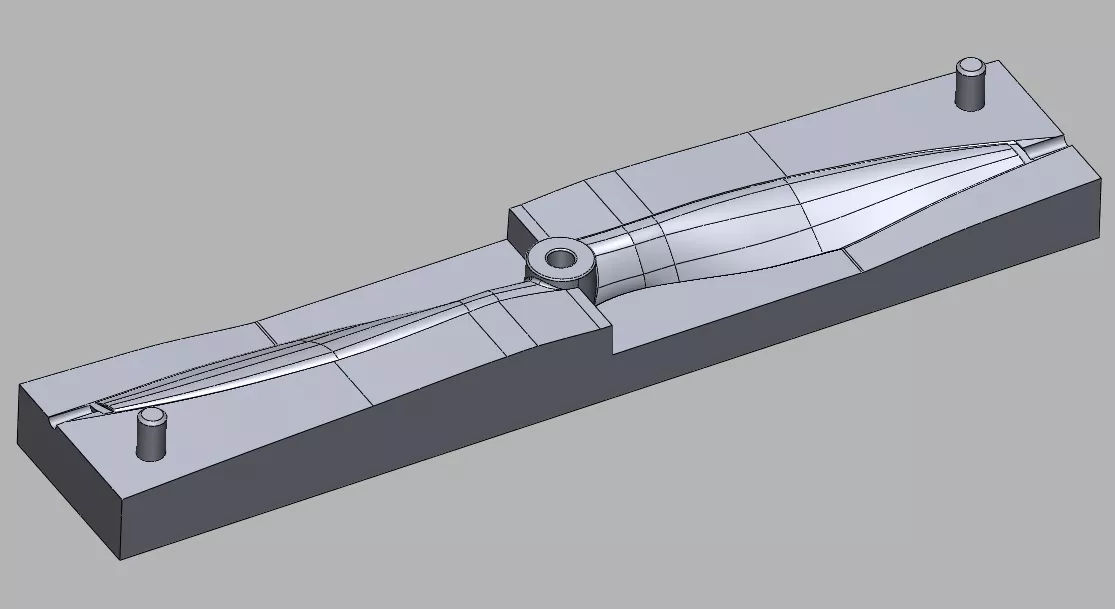

Цифровой инжиниринг пресс‑формы винта для БПЛА

Запуск серийного производства композитных компонентов для беспилотных систем требует строгого соответствия геометрическим и аэродинамическим параметрам. В данном проекте перед нами стояла задача организовать для производителя полный цикл подготовки технологической оснастки – от одного готового композитного винта до рабочей пресс‑формы для его тиражирования.

Заказчик предоставил нашей команде изготовленный вручную эталонный винт. Для создания цифровой модели изделия был применен ручной лазерный 3D‑сканер метрологического класса CUBRUS SIRI (точность оцифровки – до 30 мкм). Сканирование, занявшее всего полчаса, позволило зафиксировать не только форму аэродинамических поверхностей, но и все нюансы, возникшие в процессе изготовления изделия, включая посадочные элементы.

На основе полученного облака точек мы создали высокоточную 3D‑модель винта, полностью соответствующую эталону. Далее за два рабочих дня в ПО Geomagic Design X была разработана твердотельная CAD‑модель двухсоставной пресс‑формы, с учетом технологических уклонов, допусков и особенностей формования композитных материалов.

В результате заказчик получил готовый инструмент для самостоятельного серийного производства идентичных композитных винтов. Проект позволил минимизировать риски, сократить сроки перехода к серии и обеспечить стабильные летные характеристики беспилотника. Этот кейс – отличный пример применения комплекса технологий, включающего 3D‑сканирование, 3D‑моделирование и 3D‑печать. Подобное решение незаменимо в широком спектре задач, связанных с импортозамещением и локализацией производства компонентов в любой отрасли промышленности.

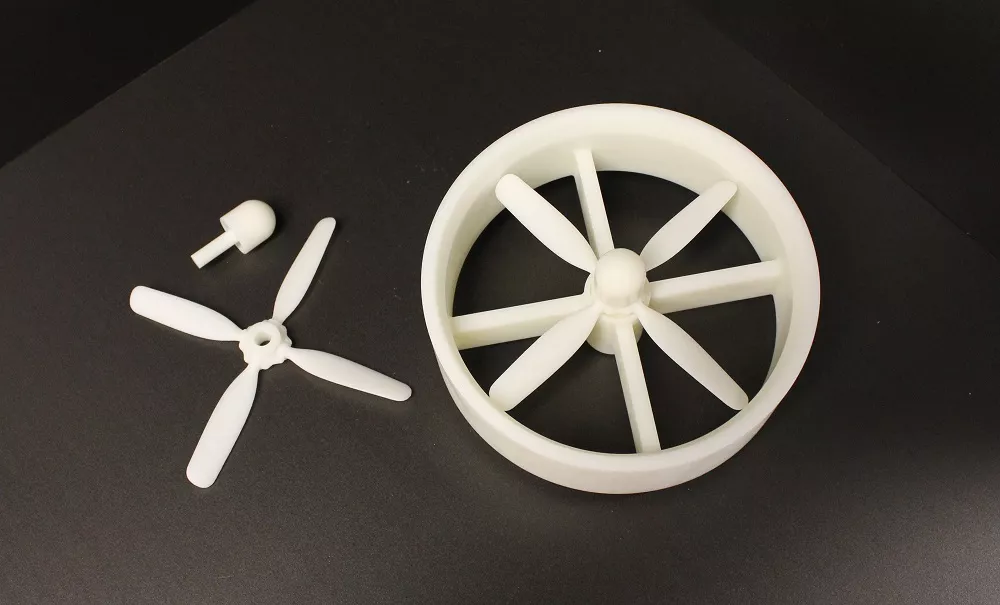

Функциональный узел для беспилотной платформы: SLA – идеальное решение

Современные беспилотные системы требуют быстрого производства полноценных функциональных компонентов, сразу готовых к эксплуатации. Здесь перед нами стояла задача изготовить интегрированный узел «воздушный винт в защитном кожухе» с применением аддитивных технологий – без переходных этапов в виде оснастки, литья или механообработки.

Основой для проектирования стала точная цифровая модель, созданная на базе 3D‑сканирования посадочных мест беспилотной платформы. Это позволило обеспечить плотную посадку узла и точное соответствие штатным креплениям, а также сохранить требуемые аэродинамические характеристики. Конструкция была оптимизирована под лазерную стереолитографию (SLA‑печать) с учетом нагрузок, вибраций и скоростных режимов эксплуатации.

Изделие было изготовлено на 3D‑принтере CUBRUS P‑SLA 300 из высокопрочного фотополимера с ABS‑подобными свойствами. Материал обеспечивает баланс жесткости, ударной вязкости и устойчивости к циклическим нагрузкам. После печати узел прошел дополнительное отверждение в УФ‑печи и механическую постобработку, что позволило достичь идеально гладкой поверхности.

Готовый функциональный узел был успешно испытан и интегрирован в конструкцию БПЛА. Аддитивный процесс, исключающий этапы производства литейной оснастки и фрезеровки, дал возможность существенно сократить сроки выполнения работ. Проект подтвердил, что высокоточная SLA‑печать – это эффективный инструмент кастомизации и оперативного производства сложных функциональных компонентов для беспилотных и робототехнических систем.

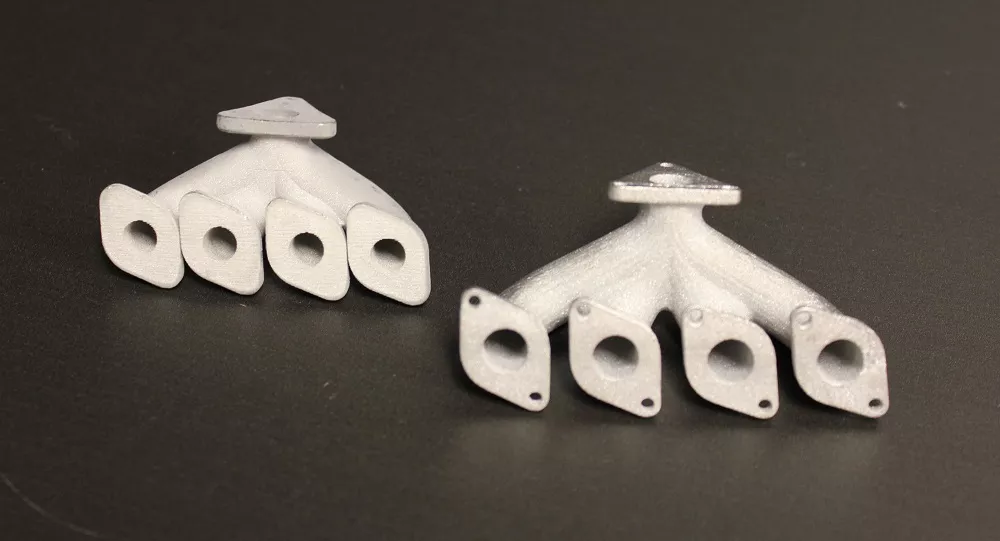

3D‑печать впускного/выпускного коллектора: в 8‑9 раз быстрее традиционных технологий

В авиакосмической промышленности скорость внедрения новых решений часто становится критическим фактором. Это особенно актуально для беспилотных летательных аппаратов с двигателями внутреннего сгорания, где каждый элемент силовой установки должен сочетать компактность, жаропрочность и точную аэродинамику внутренних каналов. Одной из таких задач стало изготовление впускных и выпускных коллекторов сложной формы для ДВС БПЛА.

Традиционный подход предполагал сборку коллектора из множества элементов с последующей сваркой и механообработкой. Такой процесс, если сравнивать его с аддитивным производством, увеличивает сроки производства до нескольких недель и существенно повышает стоимость, особенно при выпуске малых серий. Кроме того, сварные швы накладывали ограничения на геометрию внутренних каналов и усложняли оптимизацию газодинамики.

Для решения задачи была выбрана технология Metal Jet (MBJ) – струйная 3D‑печать металлом или керамикой с нанесением связующего. Это позволило напечатать коллекторы из нержавеющей стали как единое изделие, с интегрированными фланцами и оптимизированной системой внутренних каналов. Ключевое преимущество технологии – возможность формирования сложных полостей без применения поддерживающих структур, что критично для компонентов с развитой внутренней геометрией.

Коллектор для беспилотной авиации напечатан из нержавеющего сплава с добавками ниобия и молибдена для повышенной жаростойкости и жаропрочности. Благодаря технологии Metal Jet мы можем дешево, быстро и эффективно получать высококачественные изделия с высокой детализацией, особенно миниатюрных размеров.

Денис Климов, главный технолог TWIZE

Партия коллекторов была изготовлена на промышленном принтере CUBRUS P‑Metal Jet 400, после чего изделия прошли этап спекания. Заказчик получил полностью готовые к установке детали с требуемыми показателями жаропрочности и точности.

В результате сроки производства сократились с 4‑6 недель до 3‑5 дней, а себестоимость выпуска партии из 10‑50 изделий оказалась на 40‑60 % ниже по сравнению с альтернативными методами металлической 3D‑печати, такими как SLM. Кейс наглядно показал, что Metal Jet – выгодное решение для экономичного производства функциональных металлических компонентов для беспилотных ЛА.

3D‑технологии – взлетная полоса для вашего производства

Рассмотренные кейсы показывают, что внедрение 3D‑технологий в авиационной отрасли – это уже зрелое производственное решение. Сегодня мы убедились, что:

-

SLA‑принтеры – быстрое и экономичное решение для создания высокоточных мастер‑моделей, прототипов и функциональных узлов

-

технология Metal Jet открывает новые возможности для производства жаропрочных компонентов без сварки и лишних технологических этапов

-

цифровой инжиниринг на базе 3D‑сканирования обеспечивает точное воспроизведение сложной геометрии и соответствие аэродинамическим характеристикам

Для российских предприятий гражданской авиации и производителей БПЛА такие подходы означают сокращение сроков разработки, снижение себестоимости выпуска мелких и средних серий, повышение качества и независимость от сложных цепочек поставок. В условиях стремительного развития беспилотных технологий и роста требований к авиационным системам именно 3D‑решения становятся основой для устойчивого и конкурентоспособного развития отрасли.