Прототипирование – один из важнейших этапов в процессе разработки или модернизации продукта. Чем меньше времени проходит от выработки концепции до получения готового изделия, тем быстрее продукт попадает на рынок и тем выше конкурентоспособность вашего предприятия.

В 1980‑е, когда аддитивные технологии начали медленно, но верно применяться в промышленности, возникло и понятие «быстрое прототипирование» (Rapid Prototyping). Оно обозначало новую возможность оперативного создания физических объектов напрямую из цифровой модели, что позволило существенно сократить цикл разработки и расходы. На протяжении многих лет 3D‑прототипирование остается самой востребованной задачей, решаемой с помощью аддитивного производства.

Как известно, создание прототипа – долгая и трудоемкая процедура. Для получения оптимальных результатов проектирование может потребовать многих итераций. Аддитивные технологии дают возможность сократить процесс до одного‑двух дней.

В чем преимущества применения 3D‑принтеров для изготовления прототипов? Какие возможности открывают аддитивные технологии и почему лазерная стереолитография является золотой серединой для решения этой задачи? В статье мы ответим на эти вопросы и поделимся своим практическим опытом: уже более десяти лет экспертный центр 3D‑решений TWIZE оказывает услуги на базе RP‑центра.

5 ключевых выгод 3D‑печати для разработки продукта

1. Сокращение цикла разработки в несколько раз

Время от получения CAD‑модели до готового прототипа – от нескольких часов до 1‑2 дней, в зависимости от габаритов и сложности модели. В отличие от традиционных решений, не нужно изготавливать специальную оснастку и привлекать соответствующего подрядчика, что, вместе с промежуточными этапами обработки, растягивает сроки на недели и даже месяцы.

2. Свобода проектирования

Нет никаких ограничений по геометрии изделий, поэтому 3D‑моделирование и 3D‑печать – удобные и эффективные инструменты для разработки и оптимизации сложных инновационных продуктов. Становится возможным снизить вес изделия, уменьшить число сборочных единиц, реализовать недоступные классическим технологиям сложные формы и конструкции.

3. Экономия расходов на ранних этапах

Стоимость напечатанной модели определяется лишь объемом используемого материала и временем печати. Это позволяет экспериментировать с прототипами при минимальных затратах.

4. Снижение рисков перед запуском серийного производства

Обнаружить конструктивную ошибку на этапе изготовления прототипа стоимостью в несколько тысяч рублей – это успех. Но если та же ошибка установлена после изготовления оснастки – это катастрофа и огромные, порой миллионные, убытки. Аддитивные технологии позволяют корректировать 3D‑модель на любом этапе проекта и оперативно выполнять дальнейшие итерации.

5. Повышение качества коммуникации и принятия решений

Реальный прототип, который можно подержать в руках, разобрать и продемонстрировать коллегам, инвесторам или фокус‑группе, исключает разночтения и ускоряет процесс утверждения.

От визуализации к функционалу: какие виды прототипов можно напечатать

1. Наглядные модели: должны выглядеть как конечный продукт

-

Предназначены для визуализации концепции продукта и оценки дизайна

-

Могут быть использованы на любом этапе разработки, а их назначение может меняться в процессе

-

Благодаря масштабным моделям упрощается предварительное согласование проекта между участниками

2. Функциональные прототипы: должны функционировать как конечный продукт

-

Быстрое обратное проектирование и производство изделий при отсутствии КД

-

Прямое производство более сложных деталей без необходимости машинной обработки

Применяемые аддитивные технологии

Для изготовления прототипов подойдут различные методы 3D‑печати и широкий ряд расходных материалов. К самым распространенным технологиям относятся:

-

SLA – лазерная стереолитография (фотополимерная смола)

-

DLP/LCD – стереолитография с использованием цифровых светодиодных проекторов или ЖК-экрана (фотополимерная смола)

-

FDM/FGF – моделирование методом послойного наплавления (термопласты в виде нитей или гранул)

-

SLS – селективное лазерное спекание (порошки из пластиков и других материалов)

-

MJP/MJM – многоструйная 3D‑печать (фотополимеры или воск)

-

SLM – селективное лазерное спекание (металлические порошки)

-

CJP – полноцветная печать (гипсовый порошок)

SLA‑печать: идеальный метод быстрого прототипирования

Лазерная стереолитография (SLA – Stereolithography Apparatrus) – технология, принцип действия которой основан на послойном отверждении фотополимерной смолы под действием луча лазера.

SLA‑принтер обеспечивает абсолютно гладкую поверхность и превосходные механические характеристики напечатанных моделей. Необходимые вам свойства можно задать, подобрав соответствующий вид фотополимера – а выбор здесь весьма большой: смолы бывают гибкие, жесткие, термостойкие, прозрачные, ABS‑типа, стоматологические и т.д.

Все это позволяет получать прототипы, визуально и тактильно неотличимые от серийных литых изделий, а также выжигаемые мастер‑модели и функциональные детали (например, элементы отделки автомобилей и корпуса приборов и электронной техники). При этом вы сможете не только оценить внешний вид, но и провести функциональные испытания прототипа – в том числе на стойкость к нагрузкам или температуре.

Проект TWIZE: редуктор АКПП

Можно ли сократить цикл создания функционального прототипа в шесть раз? Команда TWIZE доказала, что это реально. Проект примечателен тем, что одна задача была решена с применением классических технологий, реверс‑инжиниринга и SLA‑печати. И сегодня, когда импортозамещение и локализация производства комплектующих как никогда актуальны, такие решения пользуются повышенным спросом.

Задача: модернизировать редуктор автоматической коробки передач при переустановке двигателя в багажник автомобиля, при этом изменить направление вращения, сохранив все позиционные точки и точки крепления

Этапы работы

- 3D‑сканирование изделия

- обратное проектирование с созданием твердотельной CAD‑модели

- 3D‑печать на фотополимерном принтере ProtoFab SLA800EX DLC

Результаты

- Оптимально эффективное решение для воссоздания импортных комплектующих

- Выполнение всех этапов проекта заняло 30 дней. Если бы применялись исключительно классические технологии, срок растянулся бы на полгода

Преимущества лазерной стереолитографии

-

Реализация концептов, требующих особо сложной геометрии

-

Идеальное качество поверхности изделий за счет высокой точности и детализации

-

Отличные физико-механические характеристики

-

Возможность печатать как миниатюрные объекты с мелкими элементами, так и крупногабаритные (до 2,4 м)

-

Быстродействие 3D‑принтеров: выгодно для изготовления крупных моделей или множества небольших за одну сессию

-

Экономия материала благодаря возможности создания пустотелых моделей

-

Несложная постобработка: удаление поддержек, очистка, дополнительная засветка в УФ‑печи, опционально – шлифование, окраска

-

Напечатанный прототип можно использовать как функциональное изделие

Недостатки технологии

-

Усадка в процессе печати

-

Напечатанные объекты чувствительны к УФ‑излучению

-

Модели имеют низкую ударную вязкость и плохо переносят изгибающие и ударные нагрузки

Проект TWIZE: корпус электроприбора

Задачи

- Производство корпуса для нового электроприбора с целью проверки расположения будущих узлов внутри корпуса

- Оценка дизайна

Результаты SLA‑печати

- Быстрое создание изделия сложной формы в единичном экземпляре без использования оснастки

- Экономия трудовых и экономических ресурсов

- По сравнению с изготовлением пресс‑формы на термопластавтомате и фрезерованием изделия срок производства прототипа уменьшен с 19 дней до одного дня, стоимость снижена в 23 раза

Задачи SLA‑печати

-

Прототипирование и производство корпусов

-

Проверка на собираемость и эргономику

-

Наглядное представление продукта

-

Быстрое функциональное тестирование для запуска новых моделей

-

Модернизация изделий

-

Создание мастер‑моделей, в том числе для литья по выжигаемым моделям

-

Изготовление функциональных компонентов (единичное, мелкосерийное или опытное производство)

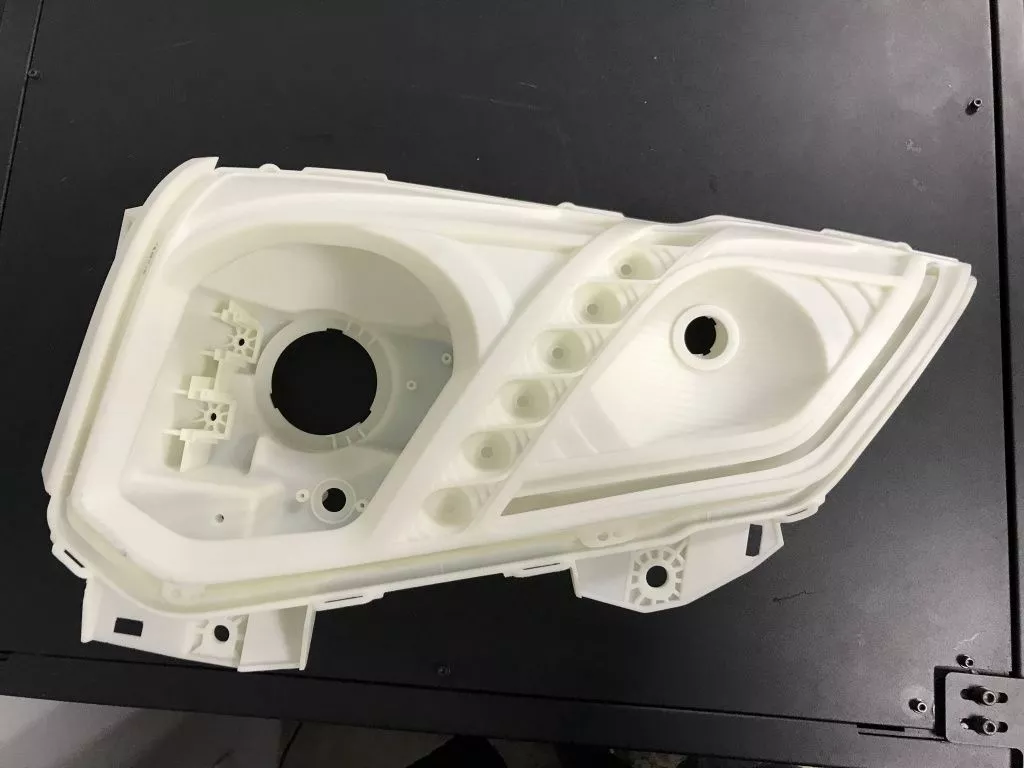

Проект TWIZE: фара автомобиля

- Задача: прототипирование с целью проверки собираемости двух узлов фары (корпус с внешней крепежной рамкой), проверка посадки внутренних элементов в корпус

- Размер модели: 550 х 380 х 260 мм

- Оборудование: 3D‑принтер ProtoFab SLA600 DLC

- Время печати двух элементов: 37 часов

- Результат: собираемость элементов в пределах допуска

В каких областях особенно актуальна SLA‑технология

-

Предприятия и НИИ машиностроения, приборостроения, автопрома, авиационной промышленности и других стратегических отраслей: для функционального тестирования изделий и компонентов, изготовления корпусов и оснастки

-

Производители электроники и потребительских товаров: для создания презентационных и концептуальных моделей, корпусов различных устройств

-

Литейные производства и ювелирные компании: для изготовления мастер‑моделей

-

Медицинские организации: для создания анатомических моделей, индивидуальных стоматологических моделей и приспособлений, хирургических шаблонов

Проект TWIZE: корпус поворотной телекамеры

- Задача: изготовить прототип корпуса камеры «ОКО» для компании RCRobotics

Универсальная поворотная камера «ОКО» предназначена для круглосуточного видеонаблюдения в экстремальных условиях эксплуатации. Конструкция корпуса обеспечивает высокую механическую прочность и модульность, позволяя адаптировать его под различные варианты комплектации устройства.

- Оборудование: 3D‑принтер ProtoFab SLA 800DLC

- Срок выполнения проекта: 2 рабочих дня

- Результат: сокращение цикла разработки нового продукта, изделие соответствует всем требованиям заказчика

Сравнение SLA с другими методами 3D‑прототипирования

В таблице сопоставлены основные характеристики трех самых популярных аддитивных технологий, использующих материалы на основе полимеров.

Вывод: SLA‑принтер будет выгодным решением для прототипирования, когда ваши приоритеты – сложная геометрия, идеальная гладкость поверхности моделей, высокая детализация, а также надежность и быстродействие оборудования. Если сравнивать SLA с другими видами стереолитографии (DLP и LCD), то плюсом последних будет более высокая скорость построения, а минусом – более бюджетная аппаратная часть и ограниченный объем печати (в основном это настольные решения). Если для вас важны долговечность и высокая прочность изделий, рассмотрите другие аддитивные технологии.

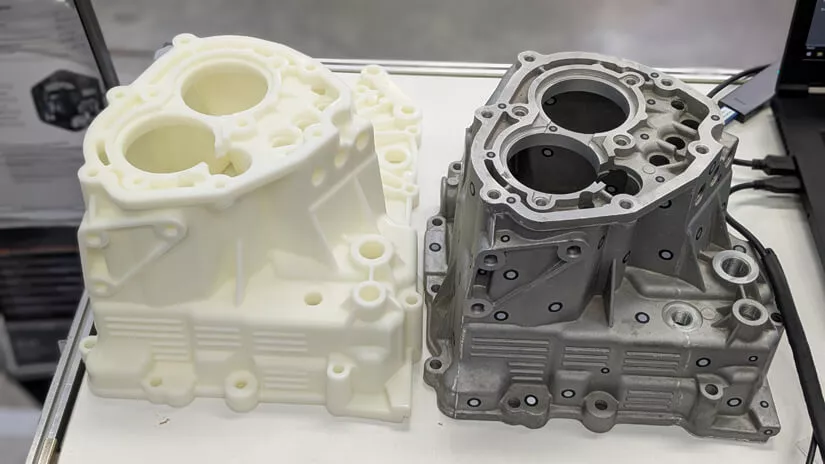

Проект TWIZE: крышка коробки передач

Еще один пример объединения потенциала реверс‑инжиниринга и аддитивных технологий. Мы выбрали сложный компонент крупных габаритов – крышку коробки передач автомобиля, – чтобы наглядно продемонстрировать путь от оригинального изделия до прототипа, созданного по результатам 3D‑сканирования и обработки цифровой модели, а также показать наши возможности по оказанию всего комплекса 3D‑услуг. Лазерная стереолитография позволила точно передать мельчайшие детали поверхности. Кейс выполнен совместно с коллегами из iQB Technologies для показа на выставках.

- Оборудование SLA‑печати: ProtoFab SLA 800EX DLC

- Время печати: 25 часов

Заключение

Быстрое прототипирование – не просто инструмент для создания моделей, это стратегический актив, который помогает ускорить разработку, снизить расходы и риски. Для задач, где критичны точность и гладкость поверхности, SLA‑технология остается оптимальным выбором, предлагая идеальный баланс между скоростью, стоимостью и качеством. Опыт наших клиентов доказывает, что 3D‑печать обеспечивает конкурентное преимущество в процессе создания будущего успешного продукта.

Обращайтесь за услугой фотополимерной 3D‑печати в TWIZE – мы готовы выполнить любые заказы для предприятий, в том числе на изготовление мелких серий.