Аддитивные технологии ассоциируются в основном с прямым изготовлением прототипов и деталей, но они могут быть выгодны и при интеграции в традиционные производственные процессы создания литейной оснастки. Подробно рассмотрим преимущества и недостатки 3D‑печати форм, используемых в литье под давлением, в том числе по технологии лазерной стереолитографии (SLA).

Зачем печатать пресс‑форму на 3D‑принтере?

Первый вопрос, который возникает, – почему стоит использовать 3D‑печать для создания пресс-формы, а не печатать изделие напрямую или изготавливать форму на станке с ЧПУ. Все сводится к особенностям конкретного производственного цикла, и в частности к количеству деталей, которые необходимо получить.

Прототипирование форм, мелкосерийное или массовое производство?

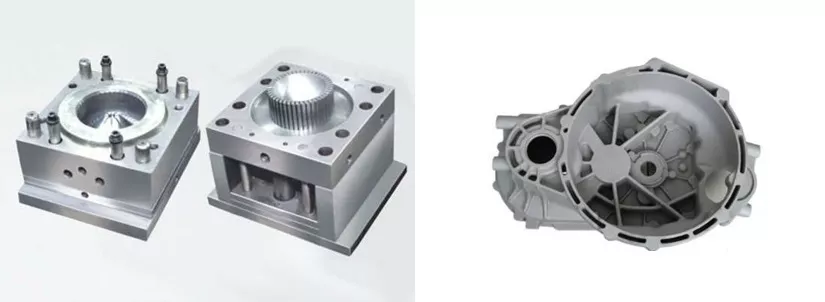

Несомненно, что металлическая пресс-форма, полученная традиционной механообработкой, – более предпочтительный вариант в крупномасштабном производстве. Формы, напечатанные на аддитивной установке из термопластов или фотополимерной смолы, не отличаются особой прочностью и даже при использовании самых прочных материалов, как правило, не выдерживают более 100 циклов литья. Для сравнения, одна форма из металла послужит для отливки десятков тысяч деталей.

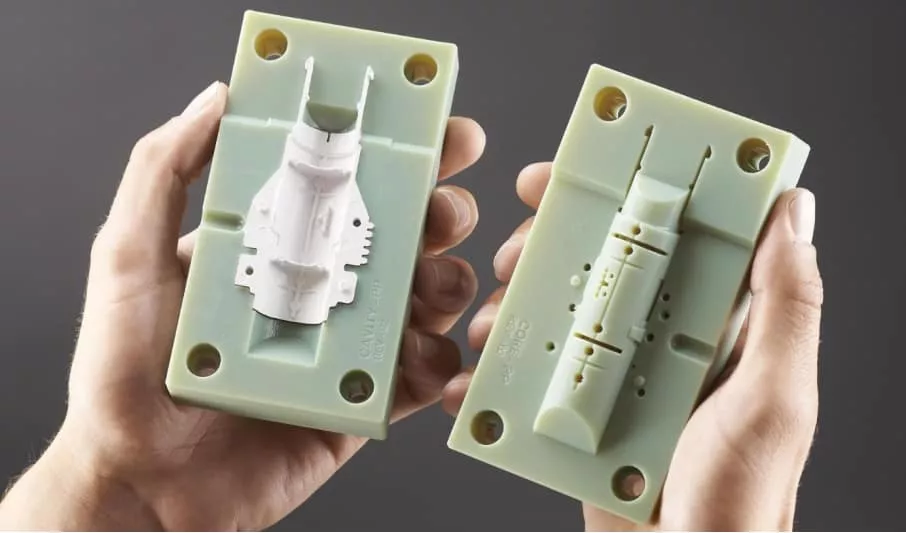

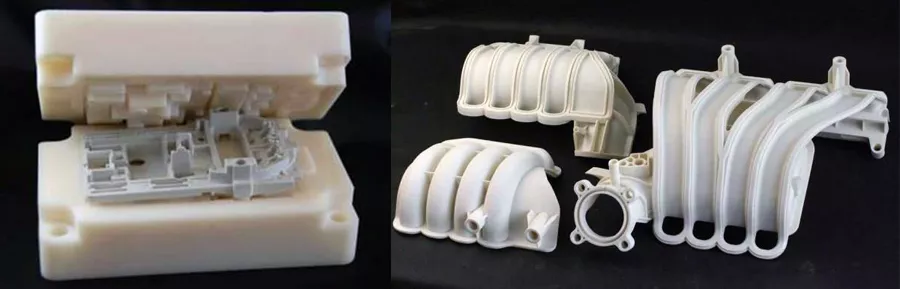

С другой стороны, если ваша задача – изготовить небольшое количество прототипов, то лучше всего напечатать их на 3D‑принтере. Аддитивные технологии предлагают непревзойденные возможности, когда речь идет о прототипировании. 3D‑печать литьевых форм оптимальна, когда объем производства не превышает 100 изделий. В некоторых случаях может потребоваться специальный материал, представляющий сложности для 3D‑печати, и тогда есть смысл изготовить форму для литья очень небольшого количества деталей.

В целом для 3D‑печати форм для литья под давлением наиболее рентабельным будет производство от 50 до 100 деталей – число может варьироваться в зависимости от обстоятельств.

Рентабельность

Основное преимущество 3D‑печати оснастки перед традиционными способами изготовления – это стоимость. Производство металлической формы на станке с ЧПУ обычно стоит несколько тысяч долларов. Иногда, когда требуются формы более высокого качества, сумма может выражаться в пятизначных цифрах. Материальные затраты на создание 3D‑печатной формы чрезвычайно низки – часто не превышают 100 долларов. Даже с учетом расходов на рабочую силу и другие факторы, очевидно, что аддитивное производство значительно дешевле традиционного.

Быстрота и гибкость

На 3D‑принтере модели производятся гораздо быстрее, что позволяет сократить сроки изготовления. Общее время на производство 100 или менее деталей с помощью напечатанных пресс-форм составляет около двух дней, в то время как для стандартного литья под давлением требуется более недели.

Формы, изготовленные аддитивным методом, также обеспечивают гораздо большую гибкость. Часто необходимо доработать конструкцию или периодически запускать новую итерацию. В классическом литье под давлением эти процессы влетают в копеечку, учитывая затраты на изготовление новой формы. Всё, что требуется в 3D‑печати, – быстрая модификация 3D‑модели, и новая форма может быть готова к использованию на следующий день.

Недостаточная долговечность

Как уже было сказано, главный недостаток 3D‑печатной формы из фотополимеров – недолговечность. Литье под давлением происходит при высоких температурах, значительно превышающих диапазон, на который рассчитаны большинство смол для SLA‑печати. Существуют специально разработанные термостойкие фотополимерные смолы, но температура остается тем не менее основным слабым местом.

Напечатанное изделие также не обеспечивает твердость на уровне алюминия или стали. Каждая отливка оказывает нагрузку на пресс-форму, и даже самая прочная напечатанная модель не сможет выдержать тысячи деталей, как традиционные формы.

3D‑печать в процессе литья под давлением оптимальна для производства 50‑100 деталей, особенно если в конструкцию регулярно вносятся изменения

Как повысить прочность?

Однако есть способы увеличить прочность изготовленных аддитивным способом моделей. Например, можно вставить 3D‑печатную форму в алюминиевую раму. Это придаст ей гораздо больше жесткости, а также защитит материал от высоких температур и износа.

Кроме того, важно интегрировать в конструкцию формы такие элементы, как каналы и вентиляционные отверстия. Каналы позволяют избыточному материалу вытекать и значительно улучшают охлаждение, а миниатюрные, размером в доли миллиметра, отверстия помогают избавиться от скопившегося воздуха, который может стать источником проблем.

Постобработка

Когда модель напечатана, ее необходимо тщательно отшлифовать и отполировать. Даже если печать производилась очень тонким слоем, останется некоторая шероховатость, которая не должна перенестись на конечное изделие. Чтобы свести необходимость шлифования к минимуму, лучше всего при печати ориентировать модель так, чтобы поддержки соприкасались только с задней стороной и не затрагивали лицевую поверхность.

Особенности 3D‑проектирования пресс‑форм

Несмотря на ряд дополнительных нюансов, которые необходимо учитывать, в целом проектирование традиционных и 3D‑печатных форм следует одним и тем же принципам. Так, для обоих типов форм рекомендуется избегать идеально прямых углов, так как они могут затруднить извлечение детали.

Проектировщики обычно добавляют небольшой наклон, чтобы облегчить извлечение готовой детали, вместо того, чтобы делать края полностью вертикальными. По той же причине лучше избегать острых углов, поэтому при проектировании все углы принято слегка закруглять. Еще один немаловажный момент, общий для обоих типов форм, – предотвращение облоев, то есть протечек материала из формы во время впрыска.

Можно сделать вывод, что любой специалист с опытом работы с традиционной литейной оснасткой сможет легко освоить 3D‑печать.

Технология SLA‑печати

Промышленные SLA‑машины, такие как ProtoFab, способны обеспечить точность, сопоставимую с точностью обработки на станках с ЧПУ. В некоторых случаях в ходе постобработки может потребоваться просверлить крошечные отверстия или создать сложные резьбовые элементы. Тем не менее на обработку уйдет значительно меньше времени, чем при изготовлении аналогичной формы на станке.

Важно отметить, что настольные SLA‑принтеры не подходят для производства пресс-форм. За исключением технологий SLA и PolyJet, другие виды фотополимерной печати по своим характеристикам непригодны для решения этой задачи. SLA более экономична, чем PolyJet, поэтому мы рекомендуем именно эту технологию.

Резюме

3D‑печать пресс-форм для литья под давлением – отличный выбор при подходящих обстоятельствах. Она идеально подходит для производства в объеме от нескольких прототипов до мелкой серии. Также 3D‑принтер более выгоден, когда вероятны изменения в конструкции, например, когда продукт производится в несколько итераций.

При соблюдении этих условий аддитивное производство может быть в 10 с лишним раз дешевле классических методов, не говоря уже о том, что оно намного быстрее. Однако, как сказано выше, 3D‑печатные модели уступают традиционным металлическим формам по ряду параметров, поэтому при выборе технологии лучше тщательно взвесить все варианты.

3D‑печать в процессе литья под давлением оптимальна для:

-

производства от 50 до 100 деталей

-

конструкций, в которые регулярно вносят изменения

-

срочных заказов

-

мелких производителей, стремящихся сократить расходы

Традиционное литье под давлением оптимально для:

-

производства партий от 1000 деталей

-

конструкций, которые гарантированно останутся неизменными

-

относительно долгосрочных производственных планов-графиков

-

крупных производителей, располагающих средствами для инвестиций

Хотите убедиться в рентабельности такого решения для своего предприятия? Специалисты TWIZE выполнят моделирование и напечатают модель в кратчайшие сроки на надежном 3D‑оборудовании